شیت متال، که در زبان فارسی اغلب به عنوان ورق فلزی شناخته میشود و به صفحات نازک و مسطح فلزی با ضخامت معمولاً کمتر از ۶ میلیمتر اشاره دارد، یکی از اساسیترین مواد اولیه در صنایع مدرن به شمار میرود که از فلزاتی مانند فولاد، آلومینیوم، مس یا برنج ساخته شده و به دلیل ویژگیهای منحصربهفردی همچون شکلپذیری بالا، وزن نسبتاً کم و استحکام مناسب، نقش کلیدی در ساخت قطعات متنوع ایفا میکند، به طوری که بدون وجود این ورقهای نازک، بسیاری از محصولات روزمره از بدنه خودروها و هواپیماها گرفته تا لوازم خانگی و سازههای ساختمانی، امکان تولید انبوه و اقتصادی را نمییافتند.

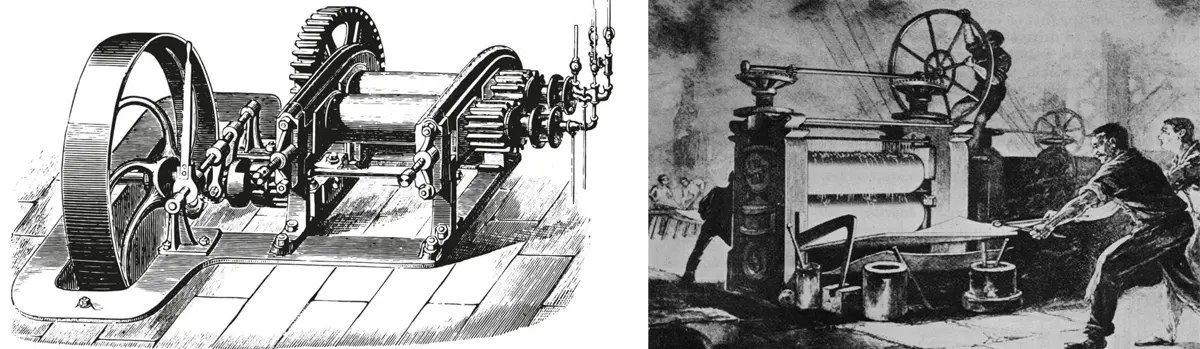

تاریخچه تولید ورقهای فلزی، که ریشه در تلاشهای بشر برای شکلدهی فلزات دارد، به دوران باستان بازمیگردد جایی که صنعتگران با چکشکاری دستی فلزات گرمشده، صفحات نازکی را برای ساخت زرهها، ابزارها و ظروف تولید میکردند، اما تحول واقعی با انقلاب صنعتی در قرن هجدهم میلادی رخ داد زمانی که اختراع آسیابهای نورد (rolling mills) توسط مخترعانی مانند هنری کورت در انگلیس، امکان تولید ورقهای فلزی یکنواختتر و نازکتر را فراهم آورد و این روش اولیه، که بر پایه گذراندن شمش فلزی داغ از میان غلتکهای دستی یا حیوانمحرک بود، به تدریج با ورود نیروی بخار و سپس برق، به فرآیندهای صنعتی پیشرفته تبدیل شد.

در دوران مدرن، تولید شیت متال از طریق نورد گرم و نورد سرد انجام میشود که در نورد گرم، شمش فلزی در دماهای بالا از میان غلتکهای قدرتمند عبور کرده و به کویلهای ضخیمتر تبدیل میشود و سپس در نورد سرد، این کویلها با دقت بیشتری نورد شده تا سطح صافتر، ضخامت دقیقتر و خواص مکانیکی بهتری به دست آید، به گونهای که امروزه کارخانههای عظیم با خطوط تولید اتوماتیک و کنترلشده توسط کامپیوتر، میلیونها تن ورق فلزی را سالانه تولید میکنند و این پیشرفتها نه تنها بهرهوری را افزایش داده، بلکه امکان استفاده از آلیاژهای پیشرفته و پوششهای ضدخوردگی را نیز فراهم کرده است.

شیت متال به دلیل انعطافپذیری در فرمدهی و قابلیت برش، خم و جوشکاری، ستون فقرات بسیاری از صنایع شده و از دوران ساده چکشکاری دستی تا عصر ماشینآلات CNC و لیزری مدرن، همواره در حال تکامل بوده تا نیازهای بشر را در ساخت دنیای اطرافش برآورده سازد، دنیایی که بدون این ورقهای نازک اما قدرتمند، بسیار متفاوت میبود. در ادامه با پارت فورمینگ همراه باشید تا به بررسی بیشتر این مفهوم پرکاربرد یعنی شیت متال برپدازیم.

تاریخچه شیت متال (Sheet Metal)

تاریخچه تولید و استفاده از شیت متال (ورقهای فلزی نازک) به دوران باستان بازمیگردد، جایی که بشر ابتدا با چکشکاری سرد فلزات طبیعی مانند طلا و نقره، صفحات نازکی برای ساخت جواهرات و اشیاء تزئینی تولید میکرد؛ این فرآیند از حدود ۸۰,۰۰۰ سال پیش آغاز شد و در دوران پیش از تاریخ، با کشف مس و برنز، به ساخت ابزارها و ظروف گسترش یافت.

در عصر برنز (حدود ۳۳۰۰ تا ۱۲۰۰ پیش از میلاد)، تمدنهای باستانی مانند مصریان و ایرانیان با تکنیکهای چکشکاری و ریختهگری، ورقهای فلزی نازک برای زرهها، جواهرات و ظروف تولید کردند، اما تحول واقعی با انقلاب صنعتی در قرن ۱۸ میلادی رخ داد؛ لئوناردو دا وینچی در قرن ۱۵ ایده آسیاب نورد (rolling mill) را اسکچ کرد و در قرن ۱۶، اولین آسیابهای نورد برای تولید ورقهای یکنواخت طلا و سرب ساخته شد، که این روش در قرن ۱۷ برای ورقهای نازکتر آهن و فولاد گسترش یافت.

در قرن ۱۹، فرآیندهایی مانند بسمر (۱۸۵۷) امکان تولید انبوه فولاد ارزان را فراهم کرد و نورد گرم و سرد مدرن، ورقهای فلزی را به مادهای کلیدی در صنایع خودروسازی، ساختمانی و لوازم خانگی تبدیل کرد؛ امروزه، شیت متال با ضخامت کمتر از ۶ میلیمتر، از آلیاژهای پیشرفته تولید میشود و نقش اساسی در فناوریهای نوین ایفا میکند.

در ایران، فلزکاری و تولید ورقهای فلزی یکی از قدیمیترین هنرها و صنایع است که به دوران باستان، به ویژه عصر برنز (سومین هزاره پیش از میلاد) بازمیگردد؛ کشف ابزارهای مسی در فلات ایران (حدود ۹,۰۰۰ سال پیش) و برنزهای لرستان نشاندهنده مهارت بالای ایرانیان در چکشکاری و شکلدهی ورقهای فلزی برای ساخت ظروف، زره و جواهرات است.

در دورههای هخامنشی، اشکانی و به ویژه ساسانی (قرن ۳ تا ۷ میلادی)، ایران مرکز تولید ورقهای طلا، نقره و برنز بود و تکنیکهایی مانند قلمزنی، حکاکی و مشبککاری روی ورقهای فلزی رواج داشت؛ در دوران اسلامی (به ویژه سلجوقی و صفوی)، فلزکاری ایران به اوج رسید و ورقهای برنجی و مسی با نقوش پیچیده برای ظروف لوکس تولید میشد.

تولید صنعتی مدرن ورق فلزی در ایران از دهه ۱۳۴۰ شمسی آغاز شد؛ شرکت ملی فولاد ایران (۱۳۴۴) و ذوبآهن اصفهان اولین گامها را برداشتند، اما جهش بزرگ با تأسیس فولاد مبارکه اصفهان (۱۳۶۰-۱۳۷۲) رخ داد که بزرگترین تولیدکننده ورقهای گرم و سرد شد.

امروزه کارخانههایی مانند فولاد اکسین خوزستان، کاویان اهواز و گیلان، ایران را به یکی از بزرگترین تولیدکنندگان ورق فلزی در خاورمیانه تبدیل کردهاند و ترکیب سنتهای باستانی فلزکاری با فناوری مدرن ادامه دارد.

تفاوت شیت متال و ورق کاری

شیت متال و ورقکاری دو اصطلاح مرتبط اما متفاوت در حوزهٔ فلزکاری هستند که درک دقیق تفاوت آنها به شناخت بهتر صنعت کمک میکند. شیت متال (Sheet Metal) در اصل به خود مادهٔ خام اشاره دارد؛ یعنی صفحات فلزی نازک و مسطح که معمولاً ضخامتشان کمتر از ۶ میلیمتر است و از فلزاتی مانند فولاد، آلومینیوم، مس یا استینلس استیل تولید میشوند. این ورقها به صورت کویل (رول) یا شیت (صفحهٔ برشخورده) در بازار عرضه میگردند و مادهٔ اولیهٔ بسیاری از فرآیندهای صنعتی به شمار میروند. به عبارت دیگر، شیت متال همان چیزی است که از کارخانههای نورد خارج میشود و آمادهٔ استفاده یا پردازش بیشتر است.

در مقابل، ورقکاری (Sheet Metal Working یا Sheet Metal Fabrication) به مجموعهٔ عملیات و فرآیندهای شکلدهی روی همین ورقهای فلزی اطلاق میشود. این عملیات شامل برش (با گیوتین، لیزر یا پلاسما)، خمکاری (با پرس بریک)، پانچینگ، کشش عمیق، رولفرمینگ، جوشکاری، مونتاژ و پرداخت نهایی است. هدف ورقکاری تبدیل ورق خام به قطعات کاربردی مانند بدنهٔ خودرو، کانالهای تهویه، مخازن، کابینتهای صنعتی یا سازههای فلزی است. بنابراین، ورقکاری یک رشتهٔ فنی و فرآیندمحور است، در حالی که شیت متال صرفاً مادهٔ اولیهٔ آن فرآیند محسوب میشود.

با وجود این تفاوت مفهومی، در ایران این دو اصطلاح اغلب به جای یکدیگر یا به صورت مترادف به کار میروند و دلایل متعددی برای این همپوشانی زبانی وجود دارد. نخست اینکه در بازار و صنعت ایران، بسیاری از شرکتها هم تولیدکنندهٔ ورق فلزی (شیت متال) هستند و هم خدمات ورقکاری ارائه میدهند؛ از این رو، اصطلاحات در گفتار روزمره مخلوط میشوند. دوم، در آموزشهای فنیحرفهای و دانشگاهی ایران، محیط Sheet Metal در نرمافزارهای طراحی مانند سالیدورکس یا اینونتور مستقیماً به «ورقکاری» ترجمه شده و تدریس میشود، که این ترجمهٔ کاربردی باعث شده بسیاری شیت متال را معادل ورقکاری بدانند. سوم، در تبلیغات، سایتهای صنعتی و کاتالوگها معمولاً عباراتی مانند «خدمات شیت متال و ورقکاری» یا «تولیدات شیت متال» به کار میرود که مرز دقیق را کمرنگ میکند. چهارم، نبود ترجمهٔ یکدست و استاندارد در متون فنی فارسی سبب شده که گاهی «شیت متال» برای ماده و گاهی برای فرآیند به کار رود.

در نتیجه، هرچند از نظر فنی شیت متال مادهٔ خام و ورقکاری فرآیند شکلدهی آن است، اما در عمل و به ویژه در ایران، این دو اصطلاح چنان درهم تنیده شدهاند که استفادهٔ جایگزین آنها پذیرفتهشده و رایج است و این همپوشانی نه تنها مشکلی ایجاد نمیکند، بلکه نشاندهندهٔ یکپارچگی زنجیرهٔ تأمین از تولید ورق تا ساخت قطعهٔ نهایی در صنعت کشور است.

انواع مواد شیت متال

شیت متال از فلزات و آلیاژهای متنوعی تولید میشود که هر کدام خواص مکانیکی منحصربهفردی مانند استحکام کششی، مقاومت به خوردگی، شکلپذیری (فرمپذیری)، چگالی و رسانایی دارند و انتخاب ماده مناسب بستگی به کاربرد نهایی دارد، از سازههای سنگین تا قطعات دقیق هوافضا.

۱. فولاد کربنی (Carbon Steel)

فولاد کربنی (Carbon Steel) نوعی فولاد است که کربن اصلیترین عنصر آلیاژی آن محسوب میشود و معمولاً مقدار کربن آن بین ۰٫۰۵ تا حدود ۲ درصد وزنی است. بهجز کربن، عناصر دیگری مانند منگنز، سیلیسیم، فسفر و گوگرد ممکن است به مقدار کم در آن وجود داشته باشند، اما عنصر آلیاژی مهم دیگری بهطور عمدی اضافه نمیشود. رایجترین نوع شیت متال، که از آهن و کربن (معمولاً کمتر از ۲.۱%) تشکیل شده و گریدهایی مانند ST37 یا A36 دارد.

- استحکام: بالا (استحکام کششی ۴۰۰-۶۰۰ مگاپاسکال)، مناسب برای باربری.

- مقاومت به خوردگی: پایین، نیاز به پوشش دارد.

- شکلپذیری: خوب در نورد سرد، اما در ضخامت بالا شکننده میشود.

- کاربرد: بدنه خودرو، سازههای ساختمانی، مخازن.

۲. فولاد ضدزنگ (Stainless Steel)

فولاد ضدزنگ (Stainless Steel) نوعی فولاد آلیاژی است که به دلیل داشتن حداقل حدود ۱۰٫۵٪ کروم (Cr) مقاومت بالایی در برابر زنگزدگی و خوردگی دارد. کروم با تشکیل یک لایه نازک و پایدار اکسید کروم روی سطح فولاد، از تماس فلز با هوا و رطوبت جلوگیری میکند.

آلیاژی با حداقل ۱۰.۵% کروم، گریدهای رایج ۳۰۴ (عمومی) و ۳۱۶ (مقاومتر به اسید).

- استحکام: متوسط تا بالا (۵۰۰-۷۰۰ مگاپاسکال).

- مقاومت به خوردگی: عالی، به دلیل لایه اکسید کروم.

- شکلپذیری: بسیار خوب، مناسب خمکاری پیچیده.

- کاربرد: تجهیزات پزشکی، آشپزخانه، صنایع غذایی و شیمیایی.

۳. آلومینیوم (Aluminum)

آلومینیوم (Aluminum) یک فلز سبک، نقرهایرنگ و غیرمغناطیسی است که به دلیل چگالی کم، مقاومت به خوردگی مناسب و رسانایی خوب کاربرد بسیار گستردهای در صنعت دارد. این فلز سومین عنصر فراوان در پوسته زمین است.

- استحکام: متوسط (۲۰۰-۴۰۰ مگاپاسکال)، اما نسبت استحکام به وزن عالی.

- مقاومت به خوردگی: خوب، لایه اکسید طبیعی.

- شکلپذیری: فوقالعاده بالا، ایدهآل برای فرمدهی عمیق.

- کاربرد: هوافضا، بدنه هواپیما، قوطیهای نوشابه، نمای ساختمان.

۴. مس (Copper)

مس (Copper) یک فلز قرمز-رنگ، نرم و چکشخوار است که به دلیل رسانایی الکتریکی و حرارتی بسیار بالا از مهمترین فلزات مهندسی و صنعتی به شمار میرود. نماد شیمیایی آن Cu است.

- استحکام: متوسط (۲۰۰-۴۰۰ مگاپاسکال).

- مقاومت به خوردگی: عالی، تشکیل پاتینا سبز.

- شکلپذیری: بسیار بالا، رسانایی حرارتی و الکتریکی برتر.

- کاربرد: سقفسازی، سیمکشی، مبدلهای حرارتی، صنایع الکتریکی.

۵. برنج (Brass)

برنج (Brass) یک آلیاژ مس و روی (Cu–Zn) است که به دلیل شکلپذیری خوب، مقاومت مناسب در برابر خوردگی و ظاهر طلاییرنگ کاربرد گستردهای در صنعت و تزئینات دارد. با تغییر درصد روی، خواص مکانیکی و فیزیکی برنج قابل کنترل است.

- استحکام: متوسط تا خوب (۳۰۰-۵۰۰ مگاپاسکال).

- مقاومت به خوردگی: خوب، به ویژه در محیطهای دریایی.

- شکلپذیری: عالی، ظاهر طلایی جذاب.

- کاربرد: لوازم تزئینی، سازهای موسیقی، اتصالات لوله، قفلها.

۶. تیتانیوم (Titanium)

تیتانیوم (Titanium) یک فلز سبک، بسیار مستحکم و مقاوم به خوردگی است که به دلیل نسبت استحکام به وزن بسیار بالا و سازگاری زیستی عالی در صنایع پیشرفته کاربرد گستردهای دارد. نماد شیمیایی آن Ti است.

- استحکام: بسیار بالا (۹۰۰-۱۲۰۰ مگاپاسکال).

- مقاومت به خوردگی: استثنایی، حتی در محیطهای اسیدی و دریایی.

- شکلپذیری: متوسط، نیاز به دمای بالا.

- کاربرد: هوافضا، ایمپلنتهای پزشکی، تجهیزات نظامی.

۷. فولاد گالوانیزه (Galvanized Steel)

فولاد گالوانیزه (Galvanized Steel) نوعی فولاد کربنی است که سطح آن با یک لایه روی (Zn) پوشش داده میشود تا مقاومت آن در برابر زنگزدگی و خوردگی افزایش یابد. این پوشش معمولاً به روش گالوانیزه گرم انجام میشود.

- استحکام: مشابه فولاد کربنی.

- مقاومت به خوردگی: بالا به دلیل لایه روی قربانی.

- شکلپذیری: خوب، اما پوشش ممکن است ترک بخورد.

- کاربرد: سقف و نمای ساختمان، لولهها، صنایع خودرو.

استانداردها و اندازهگیری

در صنعت Sheet Metal، اندازهگیری ضخامت و ابعاد ورقها بر اساس استانداردهای جهانی انجام میشود که این استانداردها انتخاب صحیح را تضمین کرده و تأثیر مستقیمی بر هزینه تولید، دقت ساخت و کیفیت نهایی محصول دارند، به طوری که سیستم قدیمی گیج که عمدتاً در آمریکا رواج دارد و در آن عدد بالاتر به معنای ضخامت کمتر است، هنوز در برخی بازارها استفاده میشود اما امروزه در بیشتر کشورها از جمله ایران، ضخامت مستقیماً به میلیمتر بیان میگردد زیرا این روش دقیقتر، جهانیتر و کمتر مستعد اشتباه است، مثلاً گیج ۱۲ برای فولاد کربنی حدود ۲.۶۵ میلیمتر، برای فولاد ضدزنگ نزدیک به ۲.۷۸ میلیمتر و برای آلومینیوم حدود ۲.۵۸ میلیمتر ضخامت دارد و این تفاوتها نشان میدهد که گیج برای مواد مختلف کمی متفاوت محاسبه میشود، بنابراین برای سفارشهای دقیق همیشه توصیه میشود از واحد میلیمتر استفاده شود تا از هرگونه اختلاف جزئی جلوگیری گردد.

شیت متال به دو شکل اصلی کویل و شیت عرضه میشود که کویلها رولهای بلند و مناسب تولید انبوه هستند و عرض استاندارد آنها معمولاً ۱۰۰۰، ۱۲۵۰ یا ۱۵۰۰ میلیمتر است، در حالی که شیتها صفحات برشخورده آماده مصرف دارند و ابعاد استاندارد جهانی آنها اغلب بر پایه سیستم امپریال مانند ۴ در ۸ فوت یعنی ۱۲۲۰ در ۲۴۴۰ میلیمتر، یا ۴ در ۱۰ فوت یعنی ۱۲۲۰ در ۳۰۵۰ میلیمتر تعریف شده، اما در بازارهای متریک مانند ایران ابعاد رایج ۱۰۰۰ در ۲۰۰۰ میلیمتر، ۱۲۵۰ در ۲۵۰۰ میلیمتر یا ۱۵۰۰ در ۳۰۰۰ میلیمتر است و این اندازهها به گونهای طراحی شدهاند که ضایعات را به حداقل رسانده و حملونقل و انبارداری را آسانتر کنند.

یکی از رایجترین گریدهای فولاد برای شیت متال، گرید ST37 است که معادل S235JR در استاندارد اروپایی EN 10025 بوده و فولادی ساختمانی کربنی با استحکام تسلیم حداقل ۲۳۵ مگاپاسکال، استحکام کششی بین ۳۶۰ تا ۵۱۰ مگاپاسکال، شکلپذیری عالی و جوشپذیری بالا محسوب میشود و به همین دلیل در سازههای ساختمانی، بدنه ماشینآلات و ورقهای عمومی کاربرد گستردهای دارد، در کنار آن گریدهایی مانند A36 آمریکایی که تقریباً معادل ST37 است، DC01 برای ورقهای سرد و فرمدهی عمیق، یا گرید ۳۰۴ برای فولاد ضدزنگ عمومی در صنایع غذایی و شیمیایی، از استانداردهای پرکاربرد جهانی به شمار میروند و این گریدها کیفیت، سازگاری و عملکرد قابل پیشبینی را در زنجیره تأمین جهانی تضمین میکنند.

فرآیند تولید شیت متال

فرآیند تولید شیت متال عمدتاً بر پایه تکنیک نورد انجام میشود که در آن شمشهای فلزی از میان غلتکهای قدرتمند عبور کرده و به صفحات نازک تبدیل میگردند، و این فرآیند به دو روش اصلی نورد گرم و نورد سرد تقسیم میشود که هر کدام ویژگیها، تفاوتها و مزایای خاص خود را دارند و انتخاب بین آنها بر اساس نیاز به هزینه، کیفیت سطح و خواص مکانیکی تعیین میگردد.

نورد گرم، که برای تولید ورق سیاه شناخته میشود، در دماهای بسیار بالا (معمولاً بالای ۹۰۰ درجه سانتیگراد) صورت میگیرد، به طوری که شمش فولادی ابتدا در کوره حرارت دیده و سپس از میان غلتکها عبور میکند تا ضخامت کاهش یابد، و چون فلز در حالت داغ نرمتر است، شکلدهی آسانتر انجام میشود اما پس از سرد شدن، سطح ورق اکسید شده و پوستهای سیاهرنگ تشکیل میدهد که ظاهر زبر و مات ایجاد میکند.

مزایای این روش شامل هزینه تولید پایینتر به دلیل سرعت بالا و انرژی کمتر برای شکلدهی، امکان تولید ورقهای ضخیمتر مناسب سازههای سنگین، و کاهش تنشهای داخلی فلز است، هرچند دقت ابعادی کمتر و نیاز به عملیات بعدی مانند اسیدشویی از معایب آن به شمار میرود.

در مقابل، نورد سرد که اغلب پس از نورد گرم و اسیدشویی انجام میشود، در دمای اتاق یا نزدیک به آن صورت میگیرد و ورق را از غلتکهای دقیق عبور میدهد تا سطحی صاف، براق و یکنواخت به دست آید، که این ورقها به نام ورق روغنی شناخته میشوند زیرا گاهی با لایه روغن محافظ پوشش داده میشوند و استحکام بالاتری به دلیل کارسختشدن پیدا میکنند.

مزایای نورد سرد عبارتند از دقت بالا، سطح مناسب برای رنگآمیزی و پوشش، سختی و استحکام بیشتر ایدهآل برای صنایع دقیق مانند خودرو و لوازم خانگی، اما هزینه بالاتر و محدودیت در ضخامت از چالشهای آن است، و در نهایت تفاوت اصلی در دما، کیفیت سطح، خواص مکانیکی و کاربرد قرار دارد به گونهای که نورد گرم برای تولید انبوه ارزان و نورد سرد برای محصولات با کیفیت برتر ترجیح داده میشود.

کاربردهای شیت متال

شیت متال به دلیل ویژگیهایی مانند سبکوزنی، شکلپذیری بالا، هزینه مناسب و استحکام مکانیکی، در صنایع متنوعی کاربرد گستردهای دارد و از ساخت قطعات بزرگ سازهای تا اجزای دقیق الکترونیکی را پوشش میدهد، به طوری که در بسیاری از محصولات اطراف ما نقش کلیدی ایفا میکند.

در صنعت خودروسازی، شیتمتال بهعنوان یکی از مصالح اصلی برای ساخت بدنه خودروها کاربرد گستردهای دارد، زیرا این ماده امکان فرمدهی پیچیده و تولید قطعات با هندسههای دقیق را فراهم میکند و در عین حال به کاهش وزن خودرو و بهبود بازده سوخت کمک مینماید. ورقهای فولادی و آلومینیومی پس از فرآیندهای برش، خمکاری و پرسکاری به پنلهایی مانند دربها، سقف، گلگیر و قطعات شاسی تبدیل میشوند که هم استحکام کافی برای مقاومت در برابر نیروهای وارده دارند و هم قابلیت جذب انرژی در هنگام تصادف را فراهم میکنند، امری که نقش مستقیم در افزایش ایمنی سرنشینان دارد. علاوه بر این، قابلیت پوششدهی شیتمتال با رنگ یا پوششهای محافظ، دوام بدنه خودرو را در برابر خوردگی و عوامل محیطی افزایش میدهد و به خودرو ظاهری یکنواخت و جذاب میبخشد. انعطاف بالای این مواد در تولید و قابلیت بازیافت آنها پس از پایان عمر مفید خودرو نیز از دیگر مزایای شیتمتال در صنعت خودروسازی محسوب میشود، به طوری که هم از نظر عملکرد مکانیکی و هم از نظر اقتصادی، انتخابی کارآمد و پایدار است.

در صنعت هوافضا، استفاده از ورقهای نازک آلومینیوم و تیتانیوم نقش بسیار حیاتی دارد، زیرا طراحی هواپیما و قطعات آن نیازمند مصالحی با نسبت بالای استحکام به وزن است تا عملکرد بهینه و ایمنی پرواز تضمین شود. این ورقها در ساخت بدنه هواپیما، بالها، پوسته موتور و قطعات داخلی کابین به کار میروند و علاوه بر سبک بودن، مقاومت بالایی در برابر خستگی فلزی، تغییرات دما و شرایط محیطی سخت از جمله فشار، رطوبت و تابش اشعه ماوراءبنفش دارند. آلومینیوم با وزن پایین و قابلیت شکلدهی مناسب، امکان تولید قطعات با هندسههای پیچیده را فراهم میکند و تیتانیوم با مقاومت فوقالعاده در برابر خوردگی و دمای بالا، در بخشهایی که شرایط شدید مکانیکی و حرارتی حاکم است، کاربرد دارد. علاوه بر این، سطح صاف و صیقلی این ورقها، کاهش مقاومت هوا و بهبود آیرودینامیک قطعات خارجی هواپیما را ممکن میسازد و طول عمر سازه و ایمنی کلی پرواز را افزایش میدهد. به این ترتیب، انتخاب دقیق نوع و ضخامت ورقها، نقش مستقیم در کارایی، دوام و وزن نهایی هواپیما ایفا میکند و از جمله چالشهای مهم مهندسی در صنعت هوافضا به شمار میرود.

در صنعت لوازم خانگی، شیتمتال بهویژه نوع روغنی و استیل ضدزنگ، نقش بسیار مهمی در ساخت بدنه و درب دستگاهها مانند یخچال، ماشین لباسشویی و اجاق گاز ایفا میکند، زیرا این مواد علاوه بر استحکام مکانیکی، سطحی صاف و یکنواخت فراهم میآورند که جلوه ظاهری محصول را بهطور قابلتوجهی ارتقا میدهد. مقاومت بالای این شیتها در برابر خوردگی و زنگزدگی باعث میشود دستگاهها در طول زمان دوام بیشتری داشته باشند و حتی در محیطهای مرطوب یا پرتعامل، کیفیت و عملکرد خود را حفظ کنند. علاوه بر این، قابلیت فرمدهی و خمکاری شیتمتال این امکان را میدهد که بدنهها و دربها با دقت ابعادی بالا و طراحیهای متنوع تولید شوند و در عین حال وزن نهایی محصول نیز کنترل شده باقی بماند. سطح صاف و مقاوم این شیتها همچنین نگهداری و تمیزکاری لوازم خانگی را آسان میکند و با فراهم کردن گزینههای پوششدهی مانند رنگهای پودری یا لعاب، علاوه بر حفاظت بیشتر، امکان ایجاد طراحیهای جذاب و هماهنگ با دکوراسیون داخلی را نیز فراهم میآورد. در نتیجه، استفاده از شیتمتال روغنی یا استیل ضدزنگ، ترکیبی از زیبایی، دوام و کارایی را برای لوازم خانگی به ارمغان میآورد.

در صنعت ساختمان، استفاده از ورقهای فلزی بهویژه ورقهای گالوانیزه و رنگی به دلیل ویژگیهای مکانیکی و اقتصادی مناسب، کاربرد گستردهای دارد و بهعنوان یکی از مصالح مهم در اجرای اجزای مختلف سازه و پوششهای ساختمانی شناخته میشود. این ورقها در اجرای سقفها، نماهای فلزی و پوششهای خارجی ساختمان به کار میروند و به دلیل وجود پوشش روی یا لایه رنگ محافظ، مقاومت بالایی در برابر رطوبت، خوردگی و شرایط متغیر آبوهوایی از خود نشان میدهند که این موضوع موجب افزایش دوام و طول عمر سازه میشود. همچنین در اجرای والپستها که وظیفه اتصال و مهار دیوارها به اسکلت سازه را بر عهده دارند، استفاده از ورقهای فلزی باعث افزایش یکپارچگی سازه و بهبود عملکرد لرزهای ساختمان میگردد و از تخریب یا ریزش دیوارها در هنگام زلزله جلوگیری میکند. علاوه بر این، وزن نسبتاً کم این ورقها در مقایسه با مصالح سنتی، موجب کاهش بار مرده ساختمان و تسهیل فرآیند حملونقل و نصب میشود. در نهایت، سهولت اجرا، قابلیت بازیافت و هزینه تمامشده پایین، ورقهای گالوانیزه و رنگی را به گزینهای اقتصادی و کارآمد برای پروژههای ساختمانی تبدیل کرده است که هم از نظر فنی و هم از نظر اجرایی مزایای قابلتوجهی به همراه دارند.

در حوزه الکترونیک، شیتمتال نقش بسیار مهمی در طراحی و ساخت کیسینگ و محفظههای دستگاهها ایفا میکند، زیرا این قطعات نهتنها بهعنوان پوشش مکانیکی عمل میکنند، بلکه بهطور مستقیم بر عملکرد الکتریکی و حرارتی سیستم نیز تأثیرگذار هستند. استفاده از شیتمتال فلزی، بهویژه آلومینیوم و فولاد، باعث ایجاد شیلد الکترومغناطیسی مؤثر میشود که از نفوذ و انتشار نویزهای الکترومغناطیسی جلوگیری کرده و عملکرد پایدار مدارهای حساس را تضمین میکند. علاوه بر این، هدایت حرارتی مناسب شیتمتال امکان انتقال و دفع حرارت تولیدشده توسط قطعات الکترونیکی را فراهم میسازد و با طراحی صحیح دریچهها، پرهها و مسیرهای جریان هوا، فرآیند خنکسازی به شکل طبیعی یا اجباری بهبود مییابد. از سوی دیگر، قابلیت شکلپذیری و دقت بالای فرایندهای برش، خمکاری و پانچ شیتمتال این امکان را ایجاد میکند که محفظهها با ابعاد دقیق و سازگار با استانداردهای نصب قطعات طراحی شوند. در نهایت، دوام مکانیکی، مقاومت در برابر عوامل محیطی و امکان اتصال آسان به زمین (Grounding) از دیگر مزایای استفاده از شیتمتال در ساخت محفظههای الکترونیکی است که موجب افزایش ایمنی، طول عمر و قابلیت اطمینان تجهیزات میشود.

همچنین، کاربردهای تخصصیتر شامل ساخت رک سرور در دیتاسنترها برای سازماندهی تجهیزات شبکه، تابلو برق برای محافظت از تجهیزات الکتریکی در برابر گردوغبار و رطوبت، تابلو آتشنشانی برای جعبههای تجهیزات اطفاء حریق، سینی کابل برای هدایت و پشتیبانی کابلهای برق و شبکه، و تانکر و مخزن برای ذخیرهسازی مایعات مانند آب، سوخت یا مواد شیمیایی است که همه اینها از ورقهای مقاوم و فرمشده بهره میبرند تا ایمنی و کارایی بالایی داشته باشند.

این تنوع کاربرد نشاندهنده جایگاه مرکزی شیت متال در صنعت مدرن است.

مزایا و معایب شیت متال

استفاده از شیتمتال در صنایع مختلف، بهویژه در حوزههایی مانند الکترونیک، خودروسازی، هوافضا و حتی صنعت ساختمان، به دلیل سبکوزنی و نسبت بالای استحکام به وزن آن، نقش بسیار مهمی در بهینهسازی عملکرد محصول دارد. کاهش وزن نهایی سازه یا دستگاه، علاوه بر بهبود مصرف انرژی، موجب سهولت در حملونقل، نصب و حتی کاهش بار وارده بر سایر اجزای سازهای میشود. به عنوان مثال، در هوافضا کاهش وزن بدنه هواپیما مستقیماً بر مصرف سوخت و برد پروازی تأثیر میگذارد و در صنعت خودرو باعث افزایش شتاب، کارایی سوخت و کنترل بهتر خودرو میگردد.

علاوه بر این، فرآیندهای تولید و پردازش شیتمتال معمولاً با هزینه پایین همراه هستند، زیرا عملیاتهایی مانند برش، خمکاری، پانچ و پرسکاری نسبتاً ساده و سریع انجام میشوند و تجهیزات مورد نیاز برای تولید انبوه نیز مقرونبهصرفه است. این ویژگی، شیتمتال را به گزینهای اقتصادی برای تولید قطعات بدنه، پنلها، قابها و محفظهها تبدیل میکند. همچنین، قابلیت پوششدهی و رنگآمیزی سطح شیتمتال، امکان افزایش مقاومت در برابر خوردگی و ایجاد ظاهر ظاهری جذاب را فراهم میکند، که این موضوع بهویژه در لوازم خانگی، خودرو و نماهای ساختمانی اهمیت دارد.

با این حال، شیتمتال محدودیتهایی نیز دارد که باید در طراحی و انتخاب ماده مدنظر قرار گیرد. یکی از این محدودیتها ضخامت ورق است؛ شیتمتال عمدتاً برای قطعات با ضخامت کم تا متوسط مناسب است و نمیتوان برای اجزای بسیار باربر یا قطعاتی که نیاز به تحمل نیروهای زیاد دارند، از آن استفاده کرد. محدودیت دیگر، شکلپذیری پیچیده ورق است؛ ایجاد هندسههای سهبعدی بسیار پیچیده یا منحنیهای شدید، در شیتمتال بدون استفاده از فرآیندهای تکمیلی مانند جوشکاری، قالبگیری عمیق یا عملیات فرمدهی چندمرحلهای دشوار است و ممکن است باعث ترک یا تغییر خواص مکانیکی ورق شود.

همچنین، با اینکه شیتمتال مقاومت خوبی در برابر خوردگی و سایش دارد، نیازمند پوششدهی یا انتخاب جنس مناسب در شرایط محیطی خاص است، زیرا در معرض رطوبت، مواد شیمیایی یا تغییرات شدید دمایی ممکن است عملکرد آن کاهش یابد. بنابراین، انتخاب شیتمتال باید با دقت و با توجه به نوع کاربرد، شرایط محیطی، نیازهای مکانیکی و زیباییشناسی محصول انجام شود تا بتوان مزایای سبکوزنی و اقتصادی آن را به حداکثر رساند و محدودیتهای مربوط به ضخامت، شکلپذیری و مقاومت محیطی را به حداقل رساند.

به طور خلاصه، شیتمتال ترکیبی از اقتصادی بودن، قابلیت تولید سریع و انعطاف مناسب است، اما برای بهرهبرداری کامل از این مزایا، طراحان و مهندسان باید به محدودیتهای آن، از جمله ضخامت، شکلپذیری و مقاومت محیطی توجه ویژه داشته باشند و در طراحی قطعات از تکنیکها و پوششهای مناسب برای جبران این محدودیتها استفاده کنند.

آینده شیت متال

آینده شیتمتال با ظهور آلیاژهای سبک و پیشرفته و افزایش حساسیت صنایع به مسائل زیستمحیطی، به سمت تحول قابل توجهی در طراحی و کاربردهای صنعتی حرکت میکند. آلیاژهایی مانند آلومینیوم-لیتیوم، منیزیم-آلومینیوم و ترکیبات تیتانیوم-آلومینیوم نه تنها نسبت بالای استحکام به وزن را ارائه میدهند، بلکه دارای خواص خستگی بهتر، مقاومت بالا در برابر خوردگی و قابلیت فرمدهی مناسب هستند. این ویژگیها باعث میشود شیتمتال در صنایع هوافضا، خودروسازی و انرژیهای تجدیدپذیر، جایگزین فلزات سنگینتر و سنتی شود و در نتیجه کاهش مصرف سوخت، کاهش انتشار گازهای گلخانهای و افزایش بهرهوری انرژی را ممکن سازد.

در صنعت خودروسازی، استفاده از شیتمتال سبک با آلیاژهای آلومینیوم و منیزیم به کاهش وزن خودروها کمک میکند، که این امر علاوه بر بهبود شتاب و عملکرد دینامیکی، مصرف سوخت را کاهش داده و اثرات زیستمحیطی تولید و استفاده خودرو را کمینه میکند. بهعلاوه، این آلیاژها قابلیت بازیافت بالایی دارند، بنابراین پس از پایان عمر مفید خودرو، مواد میتوانند مجدداً وارد چرخه تولید شوند و در چارچوب اقتصاد چرخشی یا Circular Economy مورد استفاده قرار گیرند.

در صنعت هوافضا، آلیاژهای سبک جایگزین فولاد و آلومینیوم معمولی میشوند تا بدنه هواپیما، بالها و قطعات داخلی سبکتر اما مقاومتر باشند. این موضوع منجر به کاهش مصرف سوخت هواپیماها و بهبود کارایی محیطی و اقتصادی پرواز میشود. علاوه بر این، مقاومت بهتر این آلیاژها در برابر خوردگی و تنشهای حرارتی، دوام سازههای هواپیما را افزایش میدهد و هزینههای نگهداری را کاهش میدهد، که برای خطوط هوایی و صنایع دفاعی بسیار حیاتی است.

شیتمتال سبک همچنین در صنایع انرژیهای تجدیدپذیر مانند توربینهای بادی و پانلهای خورشیدی کاربرد پیدا میکند. آلیاژهای پیشرفته امکان تولید قطعات سبک اما مقاوم در برابر شرایط محیطی سخت، مانند باد شدید، رطوبت و اشعه UV را فراهم میکنند. کاهش وزن قطعات سازهای توربینها، هزینههای نصب و نگهداری را کاهش داده و بهرهوری انرژی تولیدی را افزایش میدهد.

با توجه به روند توسعه مواد سبز، محققان به دنبال ترکیب شیتمتال با پوششهای نانوساختاری و آلیاژهای هیبریدی هستند تا علاوه بر سبک بودن، مقاومت به خوردگی، خستگی و سایش بهبود یابد و حتی عملکرد حرارتی و الکتریکی قطعات نیز ارتقا پیدا کند. این موضوع به ویژه در صنایع الکترونیک و حملونقل الکتریکی اهمیت دارد، زیرا نیاز به کاهش وزن و مدیریت حرارت با حداقل مصرف انرژی افزایش یافته است.

به طور خلاصه، آینده شیتمتال با مواد جدید و آلیاژهای سبک، همگام با اهداف صنایع سبز و اقتصاد پایدار حرکت میکند. این تحول شامل کاهش وزن، افزایش استحکام و دوام، بهبود کارایی انرژی، قابلیت بازیافت بالا و کاهش اثرات زیستمحیطی است. ترکیب مهندسی مواد پیشرفته با طراحی بهینه قطعات، امکان استفاده گسترده شیتمتال در نسل بعدی خودروها، هواپیماها، تجهیزات انرژی تجدیدپذیر و لوازم الکترونیکی را فراهم میآورد و آن را به یک راهکار کلیدی برای آینده صنایع پاک و پایدار تبدیل میکند.