در این مقاله در پارت فورمینگ به بررسی ۷ راز موفقیت در خمکاری ورق گالوانیزه بدون آسیب به پوشش میپردازیم. ورق گالوانیزه به دلیل پوشش لایه روی (Zinc) که از جنس فولاد در برابر خوردگی محافظت میکند، یکی از پرکاربردترین مواد در صنایع ساختمانی، تأسیساتی، خودروسازی، کانالسازی، کابینتسازی و تولید تجهیزات کشاورزی است. اما همین پوشش روی حساس است و در صورت خمکاری نامناسب، دچار ترکخوردگی، پوستهپوسته شدن (flaking)، جدا شدن (delamination) یا حتی گالینگ (چسبندگی ذرات روی به ابزار) میشود که هم زیبایی قطعه را از بین میبرد و هم مقاومت به خوردگی آن را به شدت کاهش میدهد.

هدف این مقاله این است که با رعایت این ۷ اصل کلیدی، بتوانید خمکاری تمیز، دقیق و بدون آسیب به پوشش روی انجام دهید – چه با پرس بریک صنعتی، چه با ابزارهای دستی یا نیمهصنعتی.

راز شماره ۱: انتخاب شعاع خم مناسب

راز شماره ۱ در خمکاری ورق گالوانیزه، یعنی انتخاب شعاع خم مناسب، یکی از مهمترین عوامل جلوگیری از آسیب به پوشش روی است. پوشش روی که با روش گالوانیزه گرم روی سطح فولاد اعمال میشود، لایهای نسبتاً شکننده و سختتر از خود فولاد پایه دارد. وقتی ورق را خم میکنیم، در ناحیه خم دو نوع تنش اصلی ایجاد میشود: تنش کششی شدید در سطح خارجی خم (جایی که ورق کشیده میشود) و تنش فشاری در سطح داخلی خم (جایی که ورق فشرده میشود). اگر شعاع داخلی خم (یعنی شعاع قسمت داخلی که قالب پایین تشکیل میدهد) خیلی کوچک باشد، این تنشها بهطور ناگهانی و بسیار زیاد افزایش پیدا میکنند و لایه روی نمیتواند این تغییر شکل پلاستیک سریع را تحمل کند.

در نتیجه، ابتدا ترکهای بسیار ریز (micro-cracks) در پوشش روی ظاهر میشوند که اغلب با چشم غیرمسلح دیده نمیشوند، اما بهمرور گسترش پیدا میکنند و باعث پوستهپوسته شدن (flaking) یا جدا شدن تکههای روی از سطح فولاد میشوند. این آسیب نهتنها ظاهر قطعه را خراب میکند، بلکه حفاظت کاتدی و مقاومت به خوردگی ورق را در آن ناحیه بهشدت کاهش میدهد، چون فولاد پایه بدون پوشش روی خیلی سریع زنگ میزند.

برای جلوگیری از این مشکل، باید شعاع داخلی خم را به اندازه کافی بزرگ انتخاب کرد تا تنشها در محدودهای بمانند که پوشش روی بتواند بدون شکست تغییر شکل دهد. در عمل، برای ورقهای گالوانیزه معمولی که در ضخامتهای رایج کارگاهی (۰.۵ تا ۱.۵ میلیمتر) استفاده میشوند، حداقل شعاع داخلی برابر با یک برابر ضخامت ورق (۱ × t) اغلب کافی است و آسیب جدی ایجاد نمیکند. اما وقتی ضخامت ورق بیشتر میشود، مثلاً بین ۱.۵ تا ۳ میلیمتر، بهتر است شعاع را به ۱.۲ تا ۱.۵ برابر ضخامت افزایش دهیم، چون ورقهای ضخیمتر سختی بیشتری دارند و پوشش روی روی آنها تحت تنش بیشتری قرار میگیرد.

در مواردی که پوشش روی خیلی ضخیم است (مثلاً بالای ۱۸۰ گرم بر مترمربع، که معادل ضخامت تقریبی ۲۵ میکرون یا بیشتر میشود) یا ورق در گریدهای سختتر و با استحکام بالاتر تولید شده، حتی شعاع ۲ برابر ضخامت هم توصیه میشود تا حاشیه ایمنی بیشتری داشته باشیم. نکته کلیدی این است که هرچه شعاع بزرگتر باشد، تغییر شکل لایه روی آرامتر و یکنواختتر اتفاق میافتد و احتمال ترکخوردگی یا پوسته شدن به حداقل میرسد.

بهترین راه برای انتخاب دقیق شعاع، مراجعه به جدول توصیهشده توسط تولیدکننده ورق یا استانداردهای مربوطه مانند EN 10346 (استاندارد اروپایی برای ورقهای پوششدار گرم) و ASTM A653 (استاندارد آمریکایی برای ورق گالوانیزه) است. این استانداردها معمولاً بر اساس گرید فولاد پایه (مانند DX51، CS، FS یا structural grades) و وزن پوشش روی، محدودههای مجاز شعاع خم را مشخص میکنند. اگر دسترسی به جدول سازنده ندارید، شروع با شعاع ۱.۵ برابر ضخامت یک قانون ایمن و محافظهکارانه است که در اکثر کارگاهها نتیجه خوبی میدهد و درصد ضایعات ناشی از آسیب پوشش را بهطور چشمگیری کاهش میدهد.

در نهایت، رعایت این اصل ساده اما حیاتی باعث میشود که ورق گالوانیزه شما نهتنها از نظر ظاهری تمیز و بدون نقص بماند، بلکه عمر مفید anticorrosion آن هم در محل خم حفظ شود و نیازی به تعمیرات بعدی یا اعمال پوشش ترمیمی اضافی پیدا نکنید.

راز شماره ۲: جهتگیری صحیح نسبت به جهت نورد

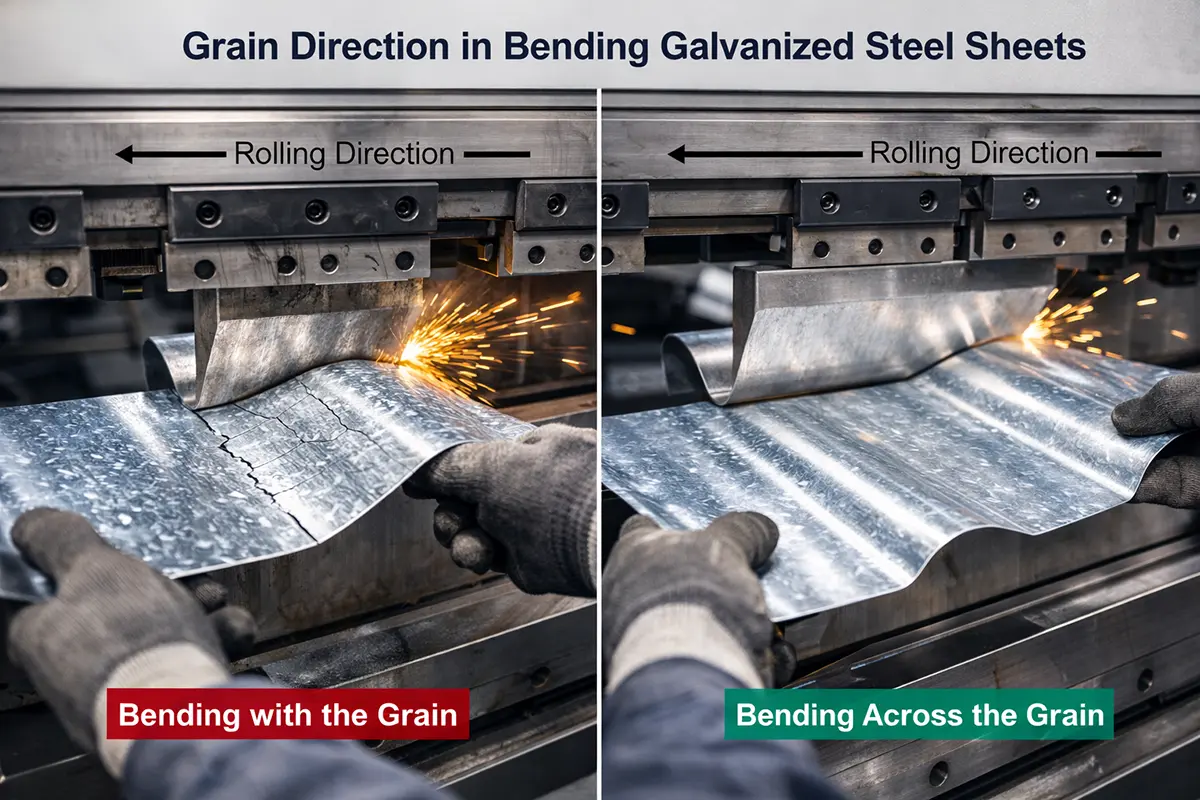

راز شماره ۲ در خمکاری ورق گالوانیزه، یعنی توجه به جهتگیری کریستالی یا grain direction ورق، نقش بسیار مهمی در جلوگیری از ترکخوردگی پوشش روی دارد. ورقهای گالوانیزه مانند اکثر ورقهای فولادی نوردشده، در فرآیند تولید خود که شامل عبور از غلتکهای نورد است، ساختار کریستالی داخلیشان جهتگیری پیدا میکند. دانههای فلزی (grains) در جهت طولی نورد، یعنی همان جهتی که ورق کشیده و نازک شده، کشیده و دراز میشوند و این باعث ایجاد خواص ناهمسانگرد (anisotropic) در ماده میگردد. به عبارت سادهتر، ورق در جهت طولی نورد (parallel to rolling direction) رفتار متفاوتی نسبت به جهت عرضی (transverse یا perpendicular to rolling direction) نشان میدهد.

وقتی خط خم موازی با جهت نورد قرار میگیرد، یعنی خم کردن با grain یا bending with the grain، تنش کششی در سطح خارجی خم مستقیماً روی دانههای درازکشیده اعمال میشود. این دانهها مانند رشتههای کشیدهشده در یک جهت هستند و تمایل دارند که در امتداد همان جهت از هم جدا شوند یا مرزهای دانهایشان تحت فشار کششی باز شود. نتیجه این است که پوشش روی روی سطح خارجی خم، که خودش لایهای نسبتاً شکننده است، نمیتواند این جدایش یا کشیدگی شدید را تحمل کند و ترکهای ریز تا متوسط ایجاد میشود. این ترکها اغلب از مرزهای دانهای روی شروع میشوند و بهسرعت گسترش پیدا میکنند، بهخصوص اگر شعاع خم کوچک باشد یا ضخامت ورق بیشتر از حد متوسط. در مقابل، وقتی خط خم عمود بر جهت نورد قرار میگیرد، یعنی خم کردن across the grain یا bending perpendicular to rolling direction، تنش کششی روی تعداد بسیار بیشتری از مرزهای دانهای توزیع میشود و نیرو بهصورت یکنواختتری پخش میگردد. این توزیع بهتر باعث میشود که پوشش روی تغییر شکل پلاستیک را راحتتر تحمل کند، احتمال ترکخوردگی بهطور قابلتوجهی کاهش یابد و حتی بتوان شعاع خم کوچکتری بدون آسیب جدی اعمال کرد.

راهکار طلایی برای موفقیت در این زمینه، همیشه قرار دادن خط خم عمود بر جهت غلتک نورد است، یعنی جهتگیری خم باید در جهت عرضی ورق باشد. در اکثر ورقهای گالوانیزه تجاری که بهصورت کویل یا شیت برشخورده عرضه میشوند، جهت نورد معمولاً با نشانههای کارخانه مشخص است؛ اغلب یک فلش کوچک، خطوط کشیده یا علامتهای چاپی روی لبههای ورق (بهخصوص لبههای طولی کویل) وجود دارد که جهت طولی نورد را نشان میدهد. گاهی هم روی سطح ورق، الگوی بسیار ظریف خطوط نورد یا mill scale باقیمانده دیده میشود که جهت آن با جهت grain همخوانی دارد. اگر ورق بدون هیچ نشانهای باشد یا لبهها کاملاً برش خورده و تمیز شده باشند، بهترین روش عملی انجام تست خم ۹۰ درجه روی یک تکه ضایعات کوچک است؛ دو تکه از ورق را بردارید، یکی را در یک جهت و دیگری را در جهت عمود بر آن ۹۰ درجه خم کنید (با همان شعاع و شرایط واقعی کار)، سپس بررسی کنید که در کدام جهت پوشش روی کمتر آسیب دیده، ترک کمتر دارد یا پوستهپوسته نشده است. جهتی که آسیب کمتری نشان میدهد، جهت عرضی (perpendicular) است و باید برای خمهای اصلی از آن استفاده کنید.

در عمل، رعایت این اصل در کارگاههای کانالسازی، ساخت کابینت فلزی، ناودانی یا پروفیلهای گالوانیزه تفاوت چشمگیری ایجاد میکند؛ مثلاً وقتی خمها عمود بر جهت نورد باشند، حتی در ورقهای با پوشش ضخیمتر یا گریدهای سختتر، درصد ترکخوردگی پوشش میتواند از ۱۰-۲۰ درصد به کمتر از ۵ درصد برسد و ظاهر نهایی قطعه بسیار تمیزتر و مقاومتر به خوردگی درازمدت میماند. این نکته ساده اما حیاتی، همراه با انتخاب شعاع مناسب، دو پایه اصلی موفقیت در خمکاری بدون آسیب به پوشش روی هستند و نادیده گرفتن آن اغلب منجر به ضایعات غیرضروری و هزینههای تعمیر یا تعویض میشود.

راز شماره ۳: استفاده از ابزار با پوشش ضدچسبندگی روی

راز شماره ۳ در خمکاری ورق گالوانیزه، یعنی استفاده از ابزار با پوشش ضدچسبندگی روی، یکی از کلیدیترین راهکارها برای مقابله با مشکل رایج گالینگ (galling) است. گالینگ به معنای چسبیدن و انتقال ذرات روی (zinc particles) از سطح ورق به شعاع پایینقالب (die radius) یا شانههای قالب است که در اثر اصطکاک بالا و فشار تماس بین ورق گالوانیزه و ابزار فولادی معمولی رخ میدهد. این ذرات روی که نرمتر و چسبندهتر از فولاد هستند، بهسرعت روی سطح قالب انباشته میشوند، برجستگیهای کوچک ایجاد میکنند و سپس این برجستگیها روی سطح ورق کشیده میشوند و باعث ایجاد خراشهای عمیق، خطوط موازی یا حتی آسیبهای سطحی گسترده میگردند. نتیجه این پدیده نهتنها ظاهر نامناسب قطعه نهایی است، بلکه اغلب منجر به کاهش مقاومت خوردگی در نواحی آسیبدیده میشود، زیرا پوشش روی در محل خراشها نازک یا حذف شده و فولاد پایه در معرض زنگزدگی قرار میگیرد.

مشکل گالینگ بهخصوص در ورقهای گالوانیزه با پوشش ضخیمتر (مانند Z275 یا بالاتر) یا در خمهای طولانی و تکراری شدیدتر است، چون اصطکاک مداوم باعث گرم شدن موضعی و افزایش چسبندگی میشود. برای حل این مسئله، یکی از مؤثرترین روشها سرمایهگذاری روی قالبهای پایین (bottom dies) با پوششهای ویژه ضد گالینگ است. پوششهایی مانند OZU-Zn (که توسط شرکت WILA توسعه یافته) بهطور خاص برای خمکاری ورق گالوانیزه طراحی شدهاند و لایهای محافظ ایجاد میکنند که مانع از رسوب ذرات روی روی شعاع قالب میشود. این پوشش معمولاً روی قالبهای CNC-Deephardened اعمال میگردد و گزارشهای عملی نشان میدهد که با استفاده از آن، میتوان هزاران خم (گاهی بیش از ۱۰۰٬۰۰۰ خم) بدون نیاز به تمیزکاری مکرر انجام داد و بهرهوری را بهطور چشمگیری افزایش داد. پوشش مشابه دیگری به نام EnduraBend (یا OZU-EB) نیز وجود دارد که علاوه بر گالوانیزه، برای مواد چسبنده دیگر مانند آلومینیوم و استیل ضدزنگ هم عالی عمل میکند و دوام بالایی دارد؛ این پوشش versatileتر است و در شرایطی که مواد متنوع خم میشوند، گزینه بهتری محسوب میشود.

اگر دسترسی به این پوششهای تخصصی ندارید یا هزینه آن برای حجم تولید پایین توجیهپذیر نیست، گزینه عالی بعدی استفاده از قالبهای پلیاورتان یا نایلونی (urethane یا nylon dies) برای خمهای حساس است. این مواد غیرفلزی اصطکاک بسیار کمتری با روی ایجاد میکنند، ذرات روی به آنها نمیچسبد و سطح ورق کاملاً بدون خراش باقی میماند. این قالبها بهخصوص در خمکاری ورقهای نازک (زیر ۱ میلیمتر) یا قطعات با کیفیت ظاهری بالا مانند کابینتهای فلزی، پنلهای تزئینی یا تجهیزات پزشکی بسیار مفید هستند و اغلب بهصورت drape یا روکش روی قالب معمولی قرار میگیرند تا هزینه کمتری داشته باشند.

علاوه بر پوشش ابزار، اعمال روغنکاری ویژه نیز کمک بزرگی میکند. روغنهای مبتنی بر موم (wax-based) یا روغنهای خشک بدون سیلیکون (dry lubricants) بهترین گزینه هستند، زیرا لایهای نازک و پایدار ایجاد میکنند که اصطکاک را کاهش میدهد بدون اینکه سطح ورق را چرب و کثیف کنند یا بعداً نیاز به شستشو داشته باشند. این روغنها را میتوان قبل از هر سری خمکاری روی سطح تماس ورق و قالب اسپری یا برس زد و در خمکاریهای طولانی، هر چند دقیقه یکبار تجدید کرد.

در نهایت، حتی اگر از قالب معمولی فولادی استفاده میکنید، نگهداری منظم ضروری است؛ شعاع قالب را بعد از هر ۵۰ تا ۱۰۰ خم (یا هر شیفت کاری) با برس سیمی نرم یا پارچه تمیز بررسی و پاکسازی کنید تا انباشت اولیه ذرات روی برداشته شود و به خراش تبدیل نشود. اگر گالینگ شروع شده باشد، تمیزکاری با پدهای ساینده نرم یا ابزارهای مخصوص (بدون آسیب به سختی قالب) میتواند ابزار را نجات دهد، اما پیشگیری همیشه بهتر و ارزانتر است.

با ترکیب این راهکارها – اولویت با پوششهای تخصصی مانند OZU-Zn یا EnduraBend، سپس قالبهای پلیاورتان و روغنکاری مناسب، میتوانید گالینگ را تقریباً حذف کنید، کیفیت سطح ورق را حفظ نمایید و زمان توقف ماشین برای تمیزکاری را به حداقل برسانید. این راز در کارگاههایی که روزانه حجم بالایی ورق گالوانیزه خم میکنند، تفاوت بین تولید روان و پرضایعات را رقم میزند و عمر ابزار را هم بهطور قابلتوجهی افزایش میدهد.

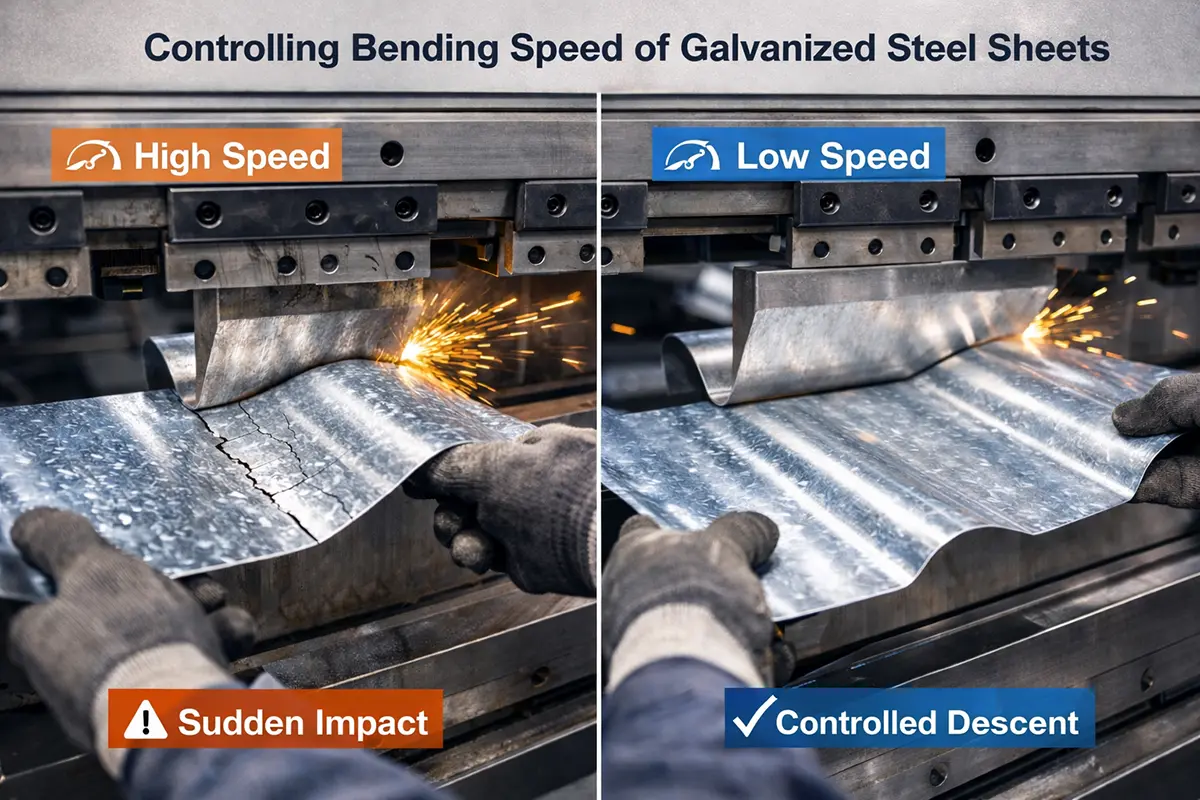

راز شماره ۴: کنترل سرعت فرآیند خم و جلوگیری از ضربه ناگهانی

راز شماره ۴ در خمکاری ورق گالوانیزه، یعنی کنترل سرعت فرآیند خم و جلوگیری از ضربه ناگهانی، مستقیماً بر سلامت پوشش روی تأثیر میگذارد و یکی از عوامل کلیدی در کاهش شوک تنشی (stress shock) است که میتواند لایه روی را خرد کند یا باعث ایجاد ترکهای ناگهانی شود. پوشش روی، هرچند انعطافپذیرتر از برخی پوششهای دیگر است، اما به دلیل طبیعت کریستالی و سختی نسبیاش، در برابر تغییر شکل سریع و ناگهانی حساس است. وقتی فرآیند خم با سرعت بالا یا ضربه ناگهانی انجام شود، نرخ کرنش (strain rate) بسیار زیاد میشود و تنشهای کششی و فشاری در لایه روی بهصورت لحظهای و شدید اعمال میگردند؛ این شوک باعث میشود که پوشش روی فرصت کافی برای تغییر شکل پلاستیک تدریجی نداشته باشد و بهجای آن، ترکهای ریز یا حتی خرد شدن موضعی (crushing) رخ دهد. این آسیب اغلب در ناحیه خارجی خم (جایی که کشش حداکثر است) شروع میشود و میتواند به پوستهپوسته شدن یا جدا شدن پوشش منجر شود، بهخصوص اگر ورق سرد باشد یا پوشش ضخیمتر از حد متوسط داشته باشد.

در مقابل، هرچه فرآیند آرامتر و کنترلشدهتر باشد، پوشش روی زمان بیشتری برای توزیع تنشها و تغییر شکل هماهنگ با فولاد پایه پیدا میکند. این تغییر شکل پلاستیک آرام اجازه میدهد که لایه روی بدون شکست عمده همراه فولاد خم شود و احتمال ترکخوردگی بهطور قابلتوجهی کاهش یابد. استانداردهای مرتبط مانند ASTM A767 (برای گالوانیزه گرم پس از خمکاری) نیز تأکید میکنند که سرعت خم آهستهتر به حفظ یکپارچگی پوشش کمک بیشتری میکند و حتی در مواردی که مقداری ترک طبیعی رخ میدهد، آسیب کلی کمتر است.

در پرس بریکهای صنعتی، بهترین شیوه تنظیم سرعت پایین آمدن پانچ (ram descent speed) در محدوده ۸ تا ۱۵ میلیمتر بر ثانیه است، بهخصوص در ۳۰ درجه آخر حرکت که بیشترین تغییر شکل پلاستیک اتفاق میافتد. مثلاً در خمکاری ورق گالوانیزه ۱ تا ۲ میلیمتری برای ساخت کانالهای تهویه یا پروفیلهای ساختمانی، اگر سرعت را روی ۱۰-۱۲ mm/sec نگه دارید (بهجای سرعتهای بالا مانند ۳۰-۵۰ mm/sec که برخی اپراتورها برای افزایش تولید استفاده میکنند)، پوشش روی تقریباً بدون ترک باقی میماند و ظاهر خم تمیز و بدون سفیدکزدگی (white rust) زودرس خواهد بود. در عمل، بسیاری از کارگاههای حرفهای سرعت را در فاز نهایی خم (approach to bottoming) حتی کمتر از ۱۰ mm/sec تنظیم میکنند تا شوک نهایی حذف شود و springback هم کنترلشدهتر باشد.

در خمکاری دستی یا نیمهصنعتی، مانند ساخت قطعات کوچک در کارگاههای کابینتسازی یا ناودانی سقفی، استفاده از چکش لاستیکی یا پلاستیکی (مانند malletهای پلیاورتان) بهجای چکش فلزی ضروری است. ضربه را باید تدریجی و با فشار یکنواخت اعمال کرد، نه با یک ضربه محکم؛ مثلاً با چند ضربه سبک و پیدرپی ورق را بهآرامی به زاویه دلخواه برسانید. این روش در ورقهای نازک ۰.۵ تا ۱ میلیمتری بسیار مؤثر است و اغلب از خرد شدن پوشش در لبههای خم جلوگیری میکند، در حالی که ضربه ناگهانی با چکش فلزی میتواند ترکهای خطی در پوشش ایجاد کند که بعداً در محیط مرطوب گسترش مییابند.

در فرآیندهای دیگری مانند خمکاری با گیوتین دستی، نورد دستی یا حتی ماشینهای رولبندینگ برای پروفیلهای گرد، حرکت باید کاملاً یکنواخت و آهسته نگه داشته شود. مثلاً در نورد ورق گالوانیزه برای ساخت لوله یا سیلندرهای کوچک، اگر سرعت نورد را خیلی بالا ببرید، پوشش روی در ناحیه خم مداوم دچار تنشهای دینامیکی میشود و ترکهای مویی ظاهر میگردد؛ اما با چرخش آهسته و کنترلشده (مثلاً ۵-۱۰ دور در دقیقه برای ضخامت متوسط)، لایه روی فرصت دارد که همراه فولاد تغییر شکل دهد و آسیب به حداقل برسد.

در نهایت، رعایت این اصل سرعت کنترلشده نهتنها کیفیت ظاهری و مقاومت خوردگی قطعه را حفظ میکند، بلکه عمر ابزار را هم افزایش میدهد (چون شوک کمتر باعث سایش کمتر میشود) و درصد ضایعات ناشی از آسیب پوشش را در تولید انبوه بهطور چشمگیری کاهش میدهد. این راز بهخصوص در ترکیب با شعاع مناسب و جهتگیری درست grain، تفاوت بین خمکاری موفق و پر از نقص را رقم میزند و در استانداردهای عملی کارگاههای حرفهای همیشه بهعنوان یک پارامتر قابل تنظیم برجسته است. با تست سرعت روی چند قطعه ضایعات و مشاهده نتیجه پوشش روی، میتوانید بهترین سرعت برای ماده و دستگاه خود را پیدا کنید و این عادت را به بخشی ثابت از فرآیند تبدیل نمایید.

راز شماره ۵: گرم کردن ملایم ورق در موارد خاص

راز شماره ۵ در خمکاری ورق گالوانیزه، یعنی گرم کردن ملایم ورق در موارد خاص، راهکاری بسیار مؤثر برای ورقهای ضخیمتر یا شرایطی است که شعاع خم اجباری کوچکتر از حد توصیهشده (کمتر از ۱.۵ برابر ضخامت) باشد و نمیتوان از روشهای سرد معمولی بدون آسیب قابلتوجه به پوشش روی استفاده کرد. در ورقهای ضخیمتر از ۲.۵ میلیمتر، سختی فولاد پایه بیشتر است و تنشهای ناشی از خمکاری سرد بهطور قابلتوجهی افزایش پیدا میکند، بنابراین پوشش روی – که لایهای نسبتاً نازک و شکنندهتر است – نمیتواند این تنشها را بدون ترک یا پوسته شدن تحمل کند. گرم کردن ملایم باعث میشود که فولاد پایه انعطافپذیرتر شود، نرخ کرنش کاهش یابد و پوشش روی فرصت بیشتری برای تغییر شکل پلاستیک هماهنگ با زیرلایه داشته باشد، در نتیجه احتمال آسیب به پوشش بهطور چشمگیری کم میشود.

روش ایمن و استاندارد برای این کار، گرم کردن ورق تا دمای بین ۱۵۰ تا ۲۰۰ درجه سانتیگراد است؛ این محدوده دما بهطور کلی ایمن محسوب میشود زیرا پوشش روی در دماهای طولانیمدت بالای ۲۰۰ درجه سانتیگراد (۳۹۲ درجه فارنهایت) شروع به لایهبرداری یا کاهش عملکرد حفاظتی میکند، اما در گرمایش کوتاهمدت و موضعی تا حدود ۲۵۰ درجه سانتیگراد هم معمولاً آسیب جدی ایجاد نمیشود، هرچند بهتر است هرگز از ۲۵۰ درجه عبور نکنید چون در دماهای بالاتر، روی شروع به تبخیر یا آزادسازی بخار میکند که هم پوشش را ضعیف میکند و هم میتواند خطرات ایمنی ایجاد نماید. منابع معتبر مانند انجمن گالوانیزه آمریکا (American Galvanizers Association) تأکید میکنند که برای کاربردهای طولانیمدت، حداکثر دمای توصیهشده ۲۰۰ درجه سانتیگراد است، اما برای عملیات کوتاه مانند خمکاری یا صاف کردن حرارتی، دماهای بالاتر تا ۳۵۰-۳۷۰ درجه سانتیگراد هم برای مدت کوتاه (کمتر از چند دقیقه) قابل قبول است، ولی برای ورق گالوانیزه پیشگالوانیزه (sheet) که پوشش eta بیشتری دارد، احتیاط بیشتر لازم است و محدوده ۱۵۰-۲۰۰ درجه ایدهآل باقی میماند.

برای گرم کردن، بهترین ابزارها هیترهای مادون قرمز (infrared heaters) یا گرمکنهای القایی (induction heaters) هستند؛ این روشها گرمایش موضعی، سریع و کنترلشده فراهم میکنند بدون اینکه کل ورق بیش از حد گرم شود. هیتر مادون قرمز بهخصوص برای نواحی خطی خم عالی است زیرا انرژی را مستقیماً به سطح میرساند و گرما را یکنواخت توزیع میکند، در حالی که القایی برای ورقهای ضخیمتر و فلزات مغناطیسی کارآمدتر است و گرمایش داخلی ایجاد میکند. مهم است که فقط ناحیه خم را گرم کنید – معمولاً عرضی حدود ۱۰ برابر ضخامت ورق در هر طرف خط خم – تا تنشهای حرارتی اضافی در سایر قسمتها ایجاد نشود و ورق تاب برندارد؛ مثلاً برای ورق ۳ میلیمتری، عرض گرمشده حدود ۳۰ میلیمتر در هر طرف خط خم کافی است.

بلافاصله پس از رسیدن به دمای هدف (در کمتر از ۳۰ ثانیه)، خمکاری را انجام دهید؛ تأخیر باعث سرد شدن ناحیه و بازگشت به شرایط سرد میشود که اثر گرم کردن را از بین میبرد. این زمان کوتاه تضمین میکند که فولاد هنوز در حالت گرم و انعطافپذیر باشد و پوشش روی هم فرصت تغییر شکل بدون شکست داشته باشد. در عمل، این روش در تولید ناودانیهای سنگین سقفی، پروفیلهای ساختمانی بزرگ، قطعات تأسیساتی مانند کانالهای صنعتی یا پایههای فلزی ضخیم بسیار کاربرد دارد؛ مثلاً وقتی نیاز به خم ۹۰ درجه با شعاع داخلی نزدیک به ۱ برابر ضخامت در ورق ۳ میلیمتری Z275 دارید، گرم کردن به ۱۸۰ درجه سانتیگراد با هیتر مادون قرمز میتواند ترک پوشش را از حالت تقریباً قطعی به کمتر از ۱۰ درصد کاهش دهد و قطعه نهایی بدون نیاز به تعمیر گسترده باقی بماند.

این تکنیک نهتنها کیفیت پوشش را حفظ میکند، بلکه اجازه میدهد در شرایط محدود (شعاع کوچک یا زاویه تند) بدون تعویض ورق یا استفاده از پوششهای جایگزین کار کنید. البته همیشه روی تکههای ضایعات تست کنید تا دما و زمان دقیق برای ماده خاص خودتان تنظیم شود، و از ترمومترهای غیرتماسی (infrared thermometer) برای کنترل دقیق دما استفاده نمایید تا از عبور ناخواسته از حد ایمن جلوگیری شود. با رعایت این اصول، گرم کردن ملایم به ابزاری قدرتمند برای خمکاری حرفهای ورق گالوانیزه تبدیل میشود و درصد موفقیت در قطعات چالشبرانگیز را بهطور قابلتوجهی افزایش میدهد.

راز شماره ۶: جبران دقیق Springback

راز شماره ۶ در خمکاری ورق گالوانیزه، یعنی جبران دقیق springback یا بازگشت الاستیک، یکی از چالشهای اصلی برای دستیابی به زاویه دقیق و ثابت در قطعات نهایی است. ورق گالوانیزه به دلیل وجود لایه روی (که سختی و مدول الاستیک متفاوتی نسبت به فولاد پایه دارد) و اغلب گریدهای فولاد پایه با استحکام بالاتر (مانند گریدهای ساختاری یا با پوشش ضخیم)، بازگشت الاستیک بیشتری نسبت به ورق سیاه معمولی (مild steel) نشان میدهد. این بازگشت معمولاً ۲ تا ۵ درجه بیشتر است، بسته به ضخامت، شعاع خم، زاویه هدف و خواص ماده؛ مثلاً در ورقهای با پوشش سنگین یا فولاد پایه با yield strength بالاتر، این مقدار میتواند حتی بیشتر شود زیرا تنشهای الاستیک ذخیرهشده در فرآیند خمکاری سرد بیشتر هستند و هنگام آزاد شدن نیرو، ماده تمایل بیشتری به بازگشت به شکل اولیه دارد.

اگر این بازگشت الاستیک را نادیده بگیرید یا جبران نکنید، زاویه نهایی خم بازتر از حد مورد نظر خواهد بود (مثلاً به جای ۹۰ درجه دقیق، ممکن است ۹۳-۹۵ درجه شود)، که در مونتاژ قطعات، اتصالات یا زیبایی ظاهری مشکل ایجاد میکند. بدتر از آن، برای اصلاح این زاویه اغلب مجبور به عملیات اصلاحی (re-bending) میشوید که فشار اضافی روی ناحیه خم وارد میکند و احتمال آسیب به پوشش روی (ترک، پوسته شدن یا گالینگ بیشتر) را به شدت افزایش میدهد؛ بنابراین بهترین رویکرد پیشگیری و جبران دقیق از همان ابتدا است.

یکی از تکنیکهای اصلی جبران، over-bending یا خم بیش از حد است؛ یعنی تنظیم پرس بریک یا ابزار بهگونهای که زاویه خم اولیه ۳ تا ۷ درجه بیشتر از زاویه نهایی دلخواه باشد. مثلاً اگر زاویه هدف ۹۰ درجه است و تجربه نشان میدهد که ورق ۱.۵ میلیمتری گالوانیزه شما حدود ۴ درجه springback دارد، پرس را روی ۹۴ درجه تنظیم کنید تا پس از بازگشت الاستیک، به ۹۰ درجه دقیق برسید. این مقدار ۳-۷ درجه بسته به عوامل مختلفی تغییر میکند: ضخامت ورق (ورقهای ضخیمتر معمولاً springback کمتری بهصورت درجهای نشان میدهند)، شعاع داخلی (شعاع بزرگتر بازگشت بیشتری دارد)، زاویه خم (زوایای نزدیک به ۹۰ درجه بازگشت بیشتری نسبت به زوایای حاد یا باز دارند) و گرید ماده. در عمل، برای ورقهای گالوانیزه رایج (مانند DX51 یا گریدهای ساختاری با پوشش Z275)، شروع با over-bend ۴-۵ درجه ایمن است و سپس با تست تنظیم میشود.

تکنیک قدرتمند دیگر، استفاده از bottoming یا coining در زوایای نزدیک به ۸۵-۹۰ درجه است. در bottoming، پانچ ورق را کاملاً به کف قالب (die) فشار میدهد تا ماده به زاویه دقیق قالب مجبور شود؛ این فشار بالا باعث میشود بخشی از تنشهای الاستیک به تنشهای پلاستیک تبدیل شود و springback به حداقل برسد (اغلب به کمتر از ۱ درجه). در coining (که فشار بسیار بالاتری دارد و ماده را در خط خم نازک میکند)، بازگشت تقریباً حذف میشود، اما این روش به دلیل نیاز به tonnage بسیار بالا (چندین برابر air bending) و احتمال آسیب به پوشش روی در پوششهای ضخیم، کمتر برای ورق گالوانیزه توصیه میشود مگر در موارد خاص و با ابزار مناسب. bottoming گزینه متعادلتری است و در پرس بریکهای مدرن با کنترل دقیق نیرو، بهخوبی کار میکند و اجازه میدهد زاویه دقیق بدون over-bend زیاد به دست آید.

در تولید انبوه یا حتی بچهای کوچک، بهترین روش عملی این است که بعد از خم اول روی یک قطعه نمونه، زاویه واقعی را با کولیس زاویهسنج (bevel protractor)، گونیای دقیق یا دستگاه اندازهگیری زاویه دیجیتال اندازه بگیرید. سپس compensation factor (ضریب جبران) را محاسبه و ثبت کنید؛ مثلاً اگر ۹۵ درجه خم کردید و پس از بازگشت ۹۱ درجه شد، برای بچ بعدی ۴ درجه بیشتر over-bend کنید. این مقدار را برای هر ترکیب ضخامت، پوشش و گرید ماده جداگانه ثبت کنید، چون springback در ورقهای مختلف حتی از یک تامینکننده میتواند کمی متفاوت باشد (به دلیل تفاوتهای جزئی در yield strength یا فرآیند گالوانیزه). در پرس بریکهای CNC مدرن، بسیاری از کنترلرها (مانند Delem یا Cybelec) قابلیت springback compensation خودکار دارند که با ورودی چند نمونه، بهصورت iterative زاویه را تنظیم میکند و دقت را به ±۰.۵ درجه میرساند.

با رعایت این تکنیکها – اولویت با over-bend محاسبهشده، سپس bottoming در موارد ممکن، و همیشه اندازهگیری و ثبت برای تکرارپذیری – میتوانید springback را بهطور موثر کنترل کنید، از عملیات اصلاحی آسیبزا اجتناب نمایید و زوایای دقیق و ثابتی در قطعات گالوانیزه به دست آورید. این راز نهتنها کیفیت محصول را بالا میبرد، بلکه زمان تولید و ضایعات را کاهش میدهد و در ترکیب با رازهای قبلی (شعاع مناسب، جهتگیری grain، ابزار ضدگالینگ و سرعت کنترلشده)، فرآیند خمکاری بدون آسیب به پوشش را کامل میکند. همیشه با تست روی ضایعات شروع کنید تا مقدار دقیق جبران برای شرایط کارگاه خودتان را پیدا نمایید.

راز شماره ۷: بازرسی بصری و تعمیر سریع آسیبهای احتمالی

راز شماره ۷ در خمکاری ورق گالوانیزه، یعنی بازرسی بصری دقیق و تعمیر سریع آسیبهای احتمالی، آخرین اما بسیار حیاتیترین گام در فرآیند است که حتی اگر همه اصول قبلی (شعاع مناسب، جهتگیری grain، ابزار ضدچسبندگی، سرعت کنترلشده، گرم کردن ملایم و جبران springback) را رعایت کرده باشید، گاهی آسیبهای کوچک و اجتنابناپذیر رخ میدهد. پوشش روی به دلیل طبیعت گالوانیکیاش، خاصیت حفاظت کاتدی (cathodic protection) دارد؛ یعنی روی بهعنوان آند فدا شونده عمل میکند و در صورت ایجاد ترکهای ریز یا آسیب جزئی، یونهای روی آزاد شده در محیط مرطوب یا الکترولیت، فولاد پایه را محافظت میکنند و اغلب آسیبهای کوچک را بهصورت خودکار ترمیم (self-healing) میکنند. اما اگر این آسیبها نادیده گرفته شوند یا گسترش یابند، خوردگی فولاد پایه شروع میشود و عمر مفید قطعه بهطور جدی کاهش پیدا میکند؛ بنابراین تشخیص سریع و اقدام فوری، مانع از تبدیل آسیبهای جزئی به مشکلات بزرگ میشود.

بازرسی بصری باید بلافاصله بعد از هر خم یا سری خمکاری انجام شود و چکلیست ساده اما مؤثری دارد. ابتدا ناحیه خم را با نور قوی (مانند چراغ LED یا نور مستقیم خورشید) و ذرهبین یا لوپ دستی بررسی کنید تا ترکهای ریز (micro-cracks) را ببینید؛ این ترکها معمولاً کمتر از ۰.۵ میلیمتر عرض دارند و اغلب بهصورت خطوط بسیار نازک در سطح خارجی خم ظاهر میشوند. طبق تجربیات عملی و استانداردهای مرتبط، چنین ترکهای کوچکی اغلب خودبهخود توسط خاصیت کاتدی روی ترمیم میشوند، زیرا روی اطراف ترک اکسید شده و لایهای محافظ (zinc hydroxide یا carbonate) تشکیل میدهد که خوردگی را متوقف میکند، بهخصوص اگر قطعه در محیط خشک یا با رطوبت کنترلشده نگهداری شود. اما اگر ترکها عمیقتر یا گستردهتر باشند، نیاز به تعمیر فوری دارند.

گام بعدی چک کردن پوستهپوسته شدن (flaking) یا سفیدکزدگی (white rust) در ناحیه خم است؛ سفیدکزدگی معمولاً بهصورت پودر سفید یا خاکستری ظاهر میشود و ناشی از واکنش روی با رطوبت محبوس (بهخصوص در انبار یا پس از خمکاری در شرایط مرطوب) است. این پدیده اگر زود تشخیص داده شود، اغلب سطحی است و با برس نرم یا پارچه خشک قابل پاکسازی است، اما اگر ادامه یابد، پوشش را نازک میکند و فولاد پایه را در معرض خطر قرار میدهد.

در صورت آسیب جزئی (مانند ترکهای ریز، خراشهای کوچک یا پوسته شدن محدود بدون رسیدن به فولاد پایه)، بهترین و رایجترین روش تعمیر استفاده از اسپری زینک سرد (zinc-rich paint) یا رنگ اپوکسی زینکدار است که مطابق استاندارد ASTM A780 (Standard Practice for Repair of Damaged and Uncoated Areas of Hot-Dip Galvanized Coatings) انجام میشود. این استاندارد سه روش اصلی تعمیر را مجاز میداند: رنگهای زینکدار (با حداقل ۶۵-۹۲٪ روی در فیلم خشک)، لحیمکاری زینک (zinc-based solders) و اسپری روی مذاب (metallizing). برای ورقهای گالوانیزه ورقهای (sheet) پس از خمکاری، اسپری زینک سرد یا رنگ اپوکسی زینکدار سادهترین و سریعترین گزینه است؛ سطح را ابتدا تمیز کنید (با برس سیمی نرم یا حلال مناسب برای حذف چربی و گردوغبار)، سپس اسپری را در چند لایه نازک اعمال کنید تا ضخامت نهایی حداقل ۵۰-۱۰۰ میکرون (۲-۴ میل) برسد – این ضخامت طبق ASTM A780 برای تعمیر مؤثر لازم است و حفاظت گالوانیکی مشابه پوشش اصلی فراهم میکند. رنگهای با بیش از ۹۲٪ روی در فیلم خشک، عملکرد بهتری در حفاظت کاتدی نشان میدهند و اغلب برای تعمیرات دائمی توصیه میشوند.

در موارد آسیب شدیدتر (مانند پوسته شدن گسترده، حذف کامل پوشش در ناحیه خم یا ترکهای عمیق که فولاد پایه را نشان میدهند)، تعمیر پیچیدهتر میشود: ابتدا ناحیه را کاملاً تمیز کنید (با برس سیمی یا سندبلاست سبک برای حذف زنگزدگی یا باقیمانده روی آسیبدیده)، سپس از روشهای قویتر مانند اعمال میله زینک (zinc repair rods) یا پودر زینک استفاده کنید؛ این مواد را با حرارت ملایم (معمولاً با مشعل یا هیتر تا حدود ۳۰۰-۳۵۰ درجه سانتیگراد برای لحیمکاری) ذوب کنید تا روی مذاب به سطح بچسبد و لایهای ضخیمتر (تا ۱۰۰ میکرون حداکثر) ایجاد کند. این روش حفاظت عالی فراهم میکند اما نیاز به مهارت دارد تا حرارت بیش از حد به ورق آسیب نزند یا پوشش اطراف را تبخیر نکند. پس از تعمیر، اجازه دهید ناحیه خنک شود و در صورت لزوم با لایه نهایی رنگ اپوکسی محافظت کنید.

با انجام بازرسی منظم بعد از هر خم و تعمیر فوری آسیبها، میتوانید عمر anticorrosion قطعه را نزدیک به سطح اولیه حفظ کنید و از گسترش خوردگی جلوگیری نمایید. این راز نهایی تضمین میکند که حتی در شرایط چالشبرانگیز (ضخامت بالا، شعاع کوچک یا خمکاری دستی)، محصول نهایی نهتنها از نظر ظاهری تمیز بماند، بلکه مقاومت خوردگی طولانیمدت خود را هم حفظ کند. در کارگاههای حرفهای، این مرحله بخشی از چکلیست روزانه است و اغلب با ثبت عکس یا گزارش ساده برای هر بچ، کیفیت را تضمین میکنند. اگر آسیبها مکرر رخ میدهند، به عقب برگردید و یکی از رازهای قبلی (مانند شعاع یا سرعت) را بازبینی کنید، چون پیشگیری همیشه بهتر از تعمیر است.