ورقکاری (Sheet Metal Fabrication/Working)، که به عنوان مجموعهای از عملیات تخصصی شکلدهی ورقهای فلزی شناخته میشود و شامل فرآیندهایی مانند برشکاری با روشهای گیوتین، لیزر یا پلاسما، خمکاری با پرس بریک یا دستگاههای CNC، فرمدهی عمیق، پانچینگ، رولفرمینگ و در نهایت مونتاژ از طریق جوشکاری، پرچ یا پیچومهره است، یکی از مهمترین شاخههای صنعت فلزکاری به شمار میرود که هدف اصلی آن تبدیل ورقهای فلزی خام به قطعات کاربردی و پیچیده با دقت بالا و هزینه مناسب است، به طوری که بدون این عملیات، تولید انبوه محصولات متنوع از بدنه خودروها و لوازم خانگی گرفته تا سازههای صنعتی و تجهیزات پزشکی امکانپذیر نمیبود.

این رشته فنی، که ریشه در تکنیکهای دستی چکشکاری باستانی دارد اما امروزه با فناوریهای پیشرفته مانند کنترل عددی کامپیوتری و رباتهای صنعتی به اوج رسیده، امکان ایجاد اشکال سهبعدی پیچیده را از صفحات مسطح فراهم میکند و نقش کلیدی در زنجیره تولید مدرن ایفا مینماید، جایی که دقت تلرانسها، جلوگیری از پدیدههایی مانند springback و بهینهسازی مصرف ماده اولیه، موفقیت پروژهها را تعیین میکند.

با این حال، ورقکاری با مفهوم شیت متال تفاوت اساسی دارد زیرا شیت متال صرفاً به ماده خام یعنی ورقهای فلزی نازک اشاره میکند که از فرآیندهای نورد تولید شده و آماده پردازش هستند، در حالی که ورقکاری فرآیندهای عملیاتی روی همین ماده را شامل میشود و به عبارتی، شیت متال ورودی و ورقکاری خروجی و تحول آن است.

این تفاوت مفهومی در متون فنی انگلیسی کاملاً واضح است، اما در ایران اغلب این دو اصطلاح به جای یکدیگر یا به صورت مترادف به کار میروند زیرا بسیاری از شرکتهای صنعتی هم تأمینکننده ورق فلزی هستند و هم خدمات شکلدهی ارائه میدهند، همچنین در نرمافزارهای طراحی مانند سالیدورکس، محیط Sheet Metal مستقیماً به ورقکاری ترجمه شده و در آموزشها و تبلیغات این همپوشانی تقویت میگردد، که این استفاده جایگزین نه تنها مشکلی ایجاد نمیکند بلکه نشاندهنده یکپارچگی صنعت از تولید ماده تا ساخت قطعه نهایی است و در عمل، مرز بین این دو را کمرنگ ساخته تا جایی که بسیاری از متخصصان ایرانی “ورقکاری” را معادل کامل “شیت متال فابریکیشن” میدانند.

ورقکاری به عنوان پلی بین ماده خام و محصول نهایی، دنیای صنعت را شکل میدهد و با پیشرفتهای مداوم، آیندهای روشن در تولید هوشمند و پایدار پیش رو دارد.

فرآیندهای اصلی ورق کاری

ورقکاری شامل مجموعهای از عملیات متوالی است که هر کدام نقش خاصی در تبدیل ورق فلزی خام به قطعه نهایی ایفا میکنند و این فرآیندها معمولاً به ترتیب برش، فرمدهی و مونتاژ انجام میگردند.

۱. برشکاری (Cutting/Shearing) در ورقکاری

برشکاری به عنوان اولین و اساسیترین مرحله در فرآیند ورقکاری، عملیات جداسازی ورق فلزی خام به ابعاد و اشکال مورد نظر را بر عهده دارد و این مرحله نه تنها ضایعات را به حداقل میرساند بلکه دقت اولیه را برای مراحل بعدی مانند خمکاری و مونتاژ تعیین میکند، به طوری که بدون برش دقیق، کیفیت نهایی قطعه به خطر میافتد و هزینههای تولید افزایش مییابد.

یکی از سنتیترین روشها برش با گیوتین (Guillotine Shearing) است که با تیغههای مکانیکی مستقیم، ورق را تحت نیروی برشی بالا قطع میکند و برای برشهای صاف و خطی در ورقهای نازک تا متوسط مناسب است، اما ممکن است لبههایی با burr (لبه تیز) ایجاد کند که نیاز به پرداخت دارد.

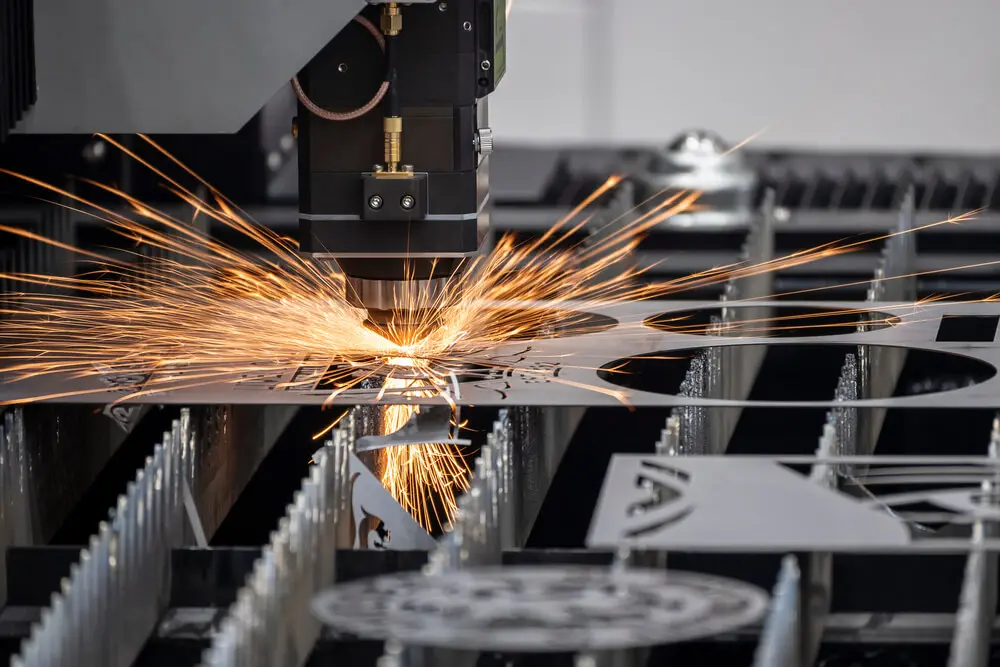

روشهای پیشرفتهتر شامل برش لیزری (Laser Cutting) میشود که با پرتو متمرکز لیزر، فلز را ذوب یا تبخیر کرده و برشهایی با دقت بالا (تا ۰.۱ میلیمتر)، لبههای تمیز و امکان ایجاد اشکال پیچیده را فراهم میآورد و برای مواد حساس به حرارت یا طرحهای دقیق ایدهآل است، هرچند هزینه بالاتر و محدودیت در ضخامتهای خیلی بالا دارد.

برش پلاسما (Plasma Cutting) با قوس الکتریکی و گاز یونیزه، برای ورقهای ضخیمتر (تا ۵۰ میلیمتر) و فلزات رسانا مانند فولاد مناسب است و سرعت بالا و هزینه متوسط دارد، اما منطقه حرارتی affected zone بزرگتری ایجاد میکند که ممکن است خواص مکانیکی لبه را تغییر دهد.

همچنین برش واترجت (Waterjet Cutting) با جت آب پر فشار مخلوط با مواد ساینده، بدون حرارت برش میدهد و برای مواد حساس یا کامپوزیت عالی است، اما سرعت پایینتری دارد. روشهای پانچی مانند بلنکینگ (Blanking) برای جدا کردن قطعه خارجی و پیرسینگ (Piercing) برای سوراخ داخلی نیز بخشی از برشکاری هستند که با پرس و دای انجام میشود.

در نهایت، انتخاب روش برش بر اساس ضخامت، ماده، دقت و حجم تولید انجام میشود و پیشرفتهای CNC این مرحله را اتوماتیک و دقیقتر کرده است. CNC مخفف Computer Numerical Control است، یعنی کنترل عددی کامپیوتری. این فناوری به ماشینآلات صنعتی اجازه میدهد تا عملیات مختلف مانند برش، خمکاری، پانچینگ و فرمدهی را به صورت کاملاً اتوماتیک و با دقت بسیار بالا انجام دهند. در زمینه ورقکاری و برشکاری شیت متال، پیشرفتهای CNC به معنای ادغام کامپیوتر و نرمافزارهای تخصصی (مانند CAD/CAM) با دستگاههایی مانند دستگاه برش لیزری، پلاسما، پرس بریک یا پانچ است. به جای کنترل دستی توسط اپراتور، مسیر حرکت ابزارها بر اساس کدهای عددی (G-code) برنامهریزی میشود که این کد از طراحی دیجیتال تولید میگردد.

۲. برش پیشرفته (Laser/Plasma Cutting) در ورقکاری

برش پیشرفته با لیزر یا پلاسما، یکی از مدرنترین روشهای برشکاری در صنعت ورقکاری است که برای ایجاد برشهای دقیق، پیچیده و با کیفیت بالا طراحی شده و امکان تولید اشکال هندسی متنوع، سوراخهای داخلی و لبههای تمیز را بدون نیاز به ابزارهای مکانیکی متعدد فراهم میکند، به طوری که این روشها جایگزین برشهای سنتی شدهاند و دقت، سرعت و انعطافپذیری را به سطح جدیدی رساندهاند.

برش لیزری (Laser Cutting) با استفاده از پرتو متمرکز لیزر (معمولاً CO2 یا فایبر) عمل میکند که انرژی بالایی تولید کرده و فلز را ذوب، تبخیر یا میسوزاند، در حالی که گاز کمکی (مانند نیتروژن یا اکسیژن) ذرات مذاب را خارج میکند و لبهای صاف و بدون burr ایجاد مینماید، و این روش برای ضخامتهای نازک تا متوسط (تا حدود ۲۵ میلیمتر برای فولاد) ایدهآل است و دقت بسیار بالا (تا ۰.۱ میلیمتر) و قابلیت برش اشکال بسیار پیچیده مانند منحنیهای تنگ یا الگوهای هنری را دارد.

مزایای برش لیزری شامل کیفیت لبه عالی (مناسب برای قطعات نهایی بدون پرداخت اضافی)، حداقل منطقه حرارتی affected zone که تغییر خواص فلز را کم میکند، و ادغام آسان با سیستمهای CNC برای تولید اتوماتیک است، اما هزینه اولیه دستگاه بالا و محدودیت در برش فلزات ضخیم یا بازتابنده (مانند مس) از معایب آن به شمار میرود.

در مقابل، برش پلاسما (Plasma Cutting) با ایجاد قوس الکتریکی بین الکترود و ورق، گاز (مانند هوا یا آرگون) را به پلاسما تبدیل کرده و با دمای بسیار بالا (تا ۳۰,۰۰۰ درجه) فلز را ذوب و خارج میکند، که این روش برای ورقهای ضخیمتر (تا ۵۰ میلیمتر یا بیشتر) و فلزات رسانا مانند فولاد و آلومینیوم مناسب است و سرعت برش بالاتری نسبت به لیزر در ضخامتهای بالا دارد.

برش پلاسما هزینه عملیاتی پایینتری دارد و دستگاههای دستی یا CNC آن قابل حمل هستند، اما لبهها ممکن است زبرتر باشند، منطقه حرارتی بزرگتری ایجاد کند و دقت کمتری نسبت به لیزر داشته باشد.

هر دو روش با کنترل عددی کامپیوتری (CNC) ترکیب شدهاند تا برشهای پیچیده را با حداقل ضایعات انجام دهند و انتخاب بین آنها بر اساس ضخامت، دقت مورد نیاز و بودجه تعیین میشود، که این پیشرفتها ورقکاری را به سمت تولید دقیق و سریع سوق داده است.

۳. خمکاری (Bending) در ورقکاری

خمکاری یکی از کلیدیترین مراحل در فرآیند ورقکاری است که شکلدهی زاویهدار به ورق فلزی را بر عهده دارد و امکان تبدیل صفحات مسطح به قطعات سهبعدی با زوایای دقیق را فراهم میکند، به طوری که بدون این عملیات، ساخت بسیاری از محصولات مانند بدنه کابینتها، کانالهای تهویه، شاسی خودرو یا سازههای فلزی پیچیده عملاً غیرممکن میگردد و این مرحله پس از برشکاری انجام میشود تا دقت و استحکام نهایی قطعه تضمین شود.

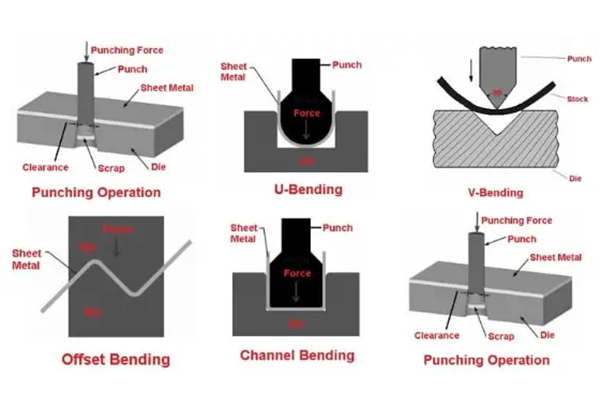

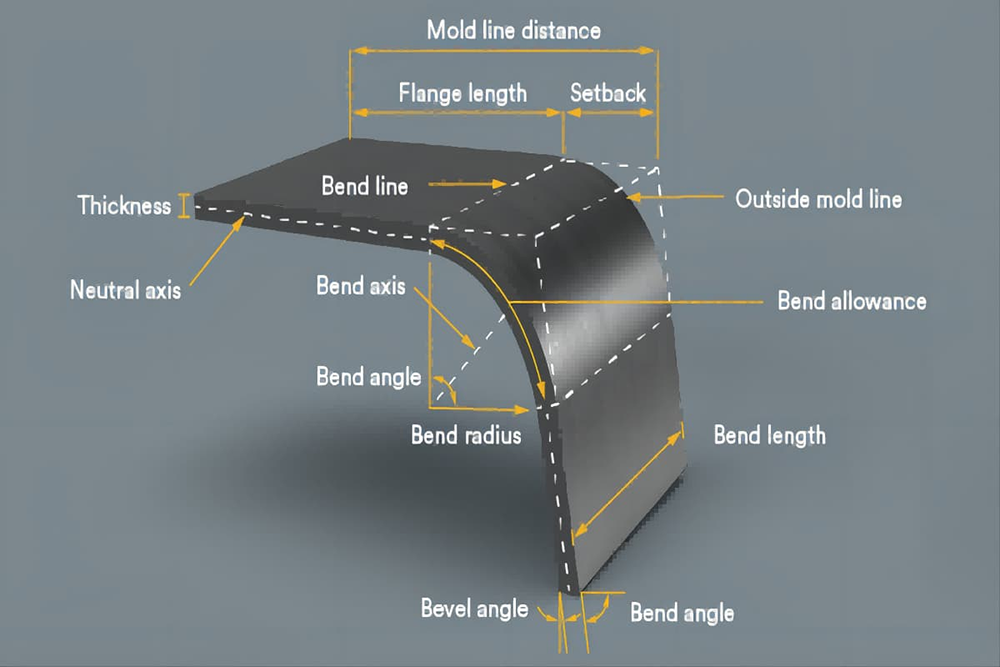

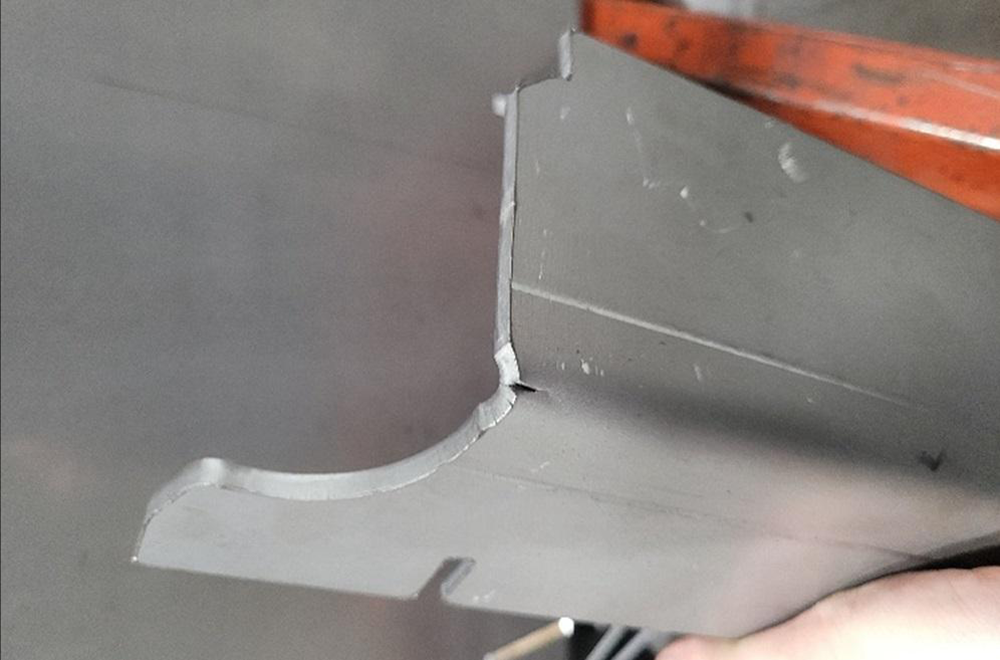

اصلیترین ابزار خمکاری دستگاه پرس بریک (Press Brake) است که با نیروی هیدرولیک، سروو الکتریک یا مکانیکی، پانچ بالایی را به سمت دای پایین فشار میدهد و ورق را در خط خم شکل میدهد، و انواع خمهای رایج شامل خم V (زاویه تیز و استاندارد برای اکثر کاربردها)، خم U (برای ایجاد کانال یا پروفیلهای باز) و خمهای پیچیدهتر مانند Z، offset یا hem (لبه تا شده) میشود که با تعویض ابزار (پانچ و دای) قابل دستیابی هستند.

روشهای خمکاری متنوعی وجود دارد که air bending (خم هوایی) رایجترین است و در آن ورق تنها در سه نقطه تماس دارد و زاویه با عمق نفوذ پانچ کنترل میشود که انعطافپذیری بالا و نیاز به ابزار کمتر دارد، در حالی که bottoming (خم کفزنی) ورق را کاملاً به دای فشار میدهد تا زاویه دقیقتر و شعاع خم کوچکتری ایجاد کند اما نیروی بیشتری نیاز دارد و ممکن است سطح را آسیب بزند.

نکات مهم در خمکاری شامل محاسبه شعاع خم حداقل (بر اساس ضخامت و ماده برای جلوگیری از ترک)، K-factor و bend allowance برای جبران طول اضافی در خم، و پدیده springback (بازگشت الاستیک ورق پس از خم) است که با overbending یا مواد مناسب کنترل میشود.

دستگاههای مدرن پرس بریک اغلب CNC هستند که با برنامهریزی کامپیوتری، زوایا، توالی خمها و موقعیت back gauge را اتوماتیک کنترل میکنند و دقت بالا، تکرارپذیری و تولید سریع را فراهم میآورند، هرچند هزینه اولیه بالاتری دارند.

در نهایت، خمکاری با ترکیب علم مواد، طراحی ابزار و فناوری پیشرفته، قلب تپنده ورقکاری محسوب میشود و پیشرفتهای آن تولید قطعات پیچیدهتر با کیفیت بالاتر را ممکن ساخته است.

۴. پانچینگ (Punching) در ورقکاری

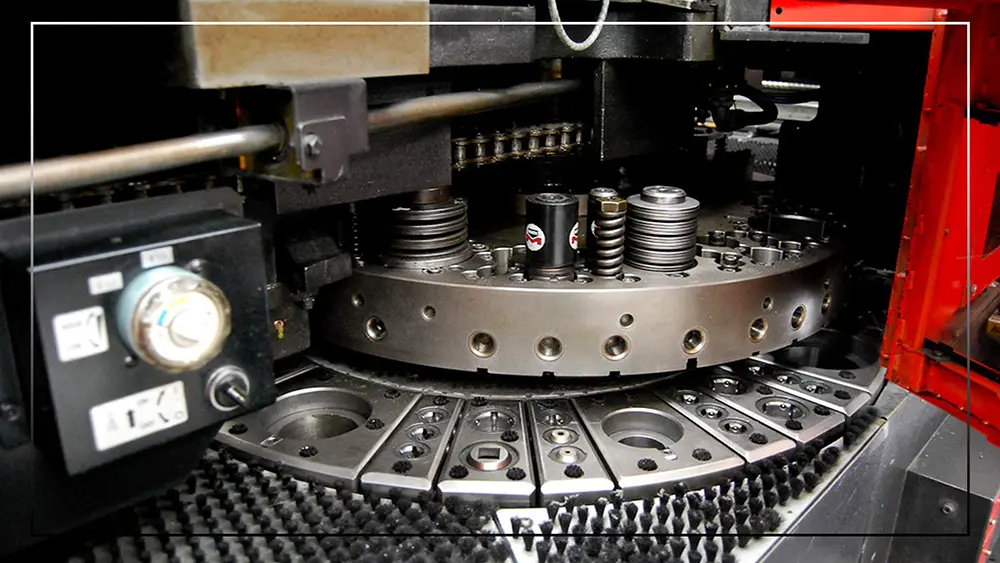

پانچینگ یکی از مهمترین و پرکاربردترین عملیات در ورقکاری است که سوراخکاری دقیق یا ایجاد اشکال داخلی دلخواه روی ورق فلزی را بر عهده دارد و با استفاده از ابزارهای پانچ (punch) و دای (die) روی دستگاه پرس انجام میشود، به طوری که این روش امکان تولید سریع سوراخهای گرد، مربعی، مستطیلی یا حتی اشکال سفارشی را فراهم میکند و در ساخت قطعات با تعداد سوراخ بالا مانند پنلهای تهویه، فیلترها، رکهای سرور یا تابلوهای برق نقش حیاتی ایفا مینماید.

فرآیند پانچینگ بر پایه نیروی برشی بالا کار میکند که در آن پانچ (ابزار نری تیز) با فشار پرس به داخل ورق نفوذ کرده و ماده را از میان دای (ابزار مادگی با حفره مطابق شکل پانچ) جدا میکند و قطعه جدا شده (slug) خارج میگردد، و این عملیات میتواند برای سوراخهای ساده یا فرمدهیهای جزئی مانند برجستهکاری (louver) یا countersink باشد.

دستگاههای پانچینگ مدرن اغلب از نوع CNC Turret Punch Press هستند که برجک چرخان (turret) با چندین ابزار پانچ و دای دارد و با کنترل کامپیوتری، موقعیت ورق را دقیق تنظیم کرده و عملیات را به صورت اتوماتیک و با سرعت بالا (صدها ضربه در دقیقه) انجام میدهد، که این فناوری ضایعات را کاهش داده و تولید انبوه را اقتصادی میسازد.

مزایای پانچینگ شامل سرعت بسیار بالا در مقایسه با لیزر یا پلاسما برای سوراخهای تکراری، هزینه پایین ابزار برای تولید انبوه، و کیفیت لبه خوب بدون منطقه حرارتی است، اما محدودیتهایی مانند نیاز به ابزار اختصاصی برای هر شکل، تولید burr در لبهها که نیاز به deburring دارد، و محدودیت در ضخامتهای خیلی بالا (معمولاً تا ۶-۸ میلیمتر بسته به ماده) نیز وجود دارد.

در طراحی، باید فاصله حداقل بین سوراخها و لبه ورق رعایت شود تا از پارگی جلوگیری گردد و نرمافزارهای nesting چیدمان بهینه ابزارها را پیشنهاد میدهند، که در نهایت پانچینگ را به روشی کارآمد و ضروری در زنجیره ورقکاری تبدیل کرده است.

۵. کشش عمیق (Deep Drawing) در ورقکاری

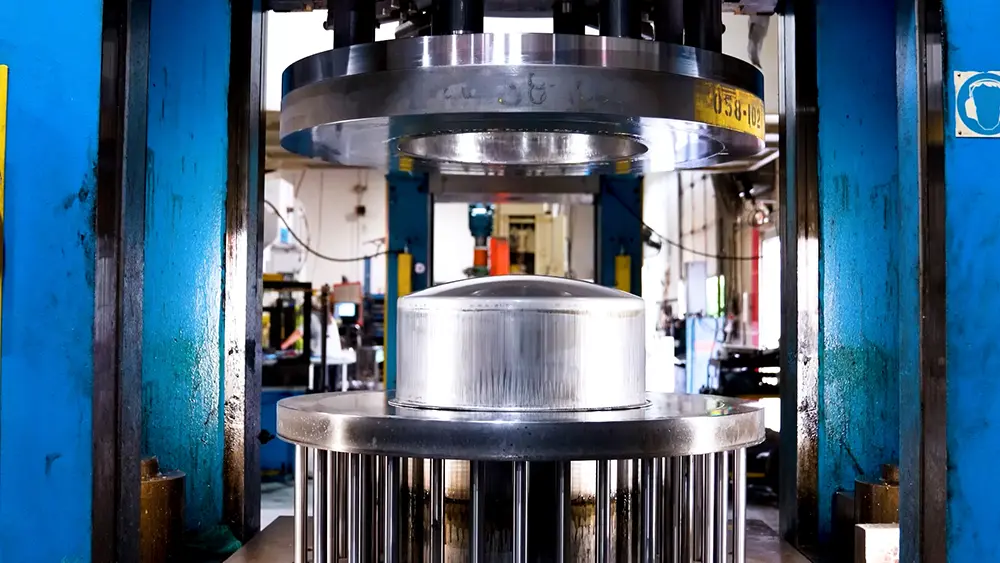

کشش عمیق یکی از پیشرفتهترین و جذابترین روشهای فرمدهی در ورقکاری است که امکان ساخت قطعات توخالی سهبعدی با دیوارههای نازک و یکنواخت را از یک ورق مسطح فراهم میکند و این فرآیند برای تولید قطعات استوانهای، مخروطی یا پیچیده مانند قوطیهای نوشابه، ظرفهای آشپزخانه، بدنه باتری، سینک ظرفشویی، قطعات خودرو یا محفظههای صنعتی ایدهآل است، به طوری که بدون آن، تولید انبوه بسیاری از محصولات روزمره با هزینه پایین و کیفیت بالا ممکن نمیگردید.

در این روش، ورق گرد (blank) بین blank holder (نگهدارنده) و دای (die) قرار گرفته و پانچ (punch) با نیروی هیدرولیک یا مکانیکی آن را به داخل حفره دای فشار میدهد تا فلز به صورت پلاستیک جریان یابد و شکل بگیرد، و اغلب در چندین مرحله (multi-stage drawing) انجام میشود تا از پارگی یا چروک جلوگیری گردد، زیرا نسبت کشش (drawing ratio) محدود است و معمولاً در هر مرحله تا ۲ برابر کاهش قطر ممکن میباشد.

blank holder نیروی کنترلشدهای اعمال میکند تا از ایجاد چروک (wrinkling) در لبهها جلوگیری کند، در حالی که روانکارها اصطکاک را کاهش میدهند و امکان جریان بهتر فلز را فراهم میآورند، و دستگاههای کشش عمیق اغلب پرسهای هیدرولیک دو یا سه اثره هستند که کنترل دقیق نیرو و سرعت را ممکن میسازند.

مزایای کشش عمیق شامل تولید قطعات یکپارچه بدون درز (که استحکام و آببندی بهتری دارد)، صرفهجویی در ماده اولیه نسبت به روشهای ریختهگری یا تراشکاری، و قابلیت تولید انبوه با سرعت بالا است، اما چالشهایی مانند خطر پارگی در کف قطعه، نازک شدن دیوارهها، نیاز به مواد با شکلپذیری عالی (مانند فولاد کمکربن یا آلومینیوم) و طراحی دقیق ابزار برای جلوگیری از عیوب نیز وجود دارد.

در طراحی، محاسباتی مانند حد کشش (LDR: Limiting Drawing Ratio)، نیروی لازم و شعاع گوشهها حیاتی هستند و نرمافزارهای شبیهسازی مانند AutoForm یا Pam-Stamp امروزه عیوب را پیشبینی میکنند، که این پیشرفتها کشش عمیق را به روشی کارآمد و دقیق در صنعت مدرن تبدیل کرده است.

۶. رول فرمینگ (Roll Forming) در ورقکاری

رول فرمینگ یکی از کارآمدترین و اقتصادیترین روشهای شکلدهی مداوم در صنعت ورقکاری است که برای تولید پروفیلهای فلزی بلند و یکنواخت با سطح مقطع ثابت طراحی شده و امکان ساخت قطعات طولانی مانند ناودانی، کانالهای تهویه، پروفیلهای درب و پنجره، ریلها، تیرهای سقف، سینی کابل یا پنلهای ساختمانی را با سرعت بالا و دقت عالی فراهم میکند، به طوری که این فرآیند جایگزین روشهای سنتی مانند اکستروژن یا پرسکاری برای تولید انبوه شده و در صنایع ساختمانی، خودروسازی، انرژی خورشیدی و مبلمان فلزی کاربرد گستردهای دارد.

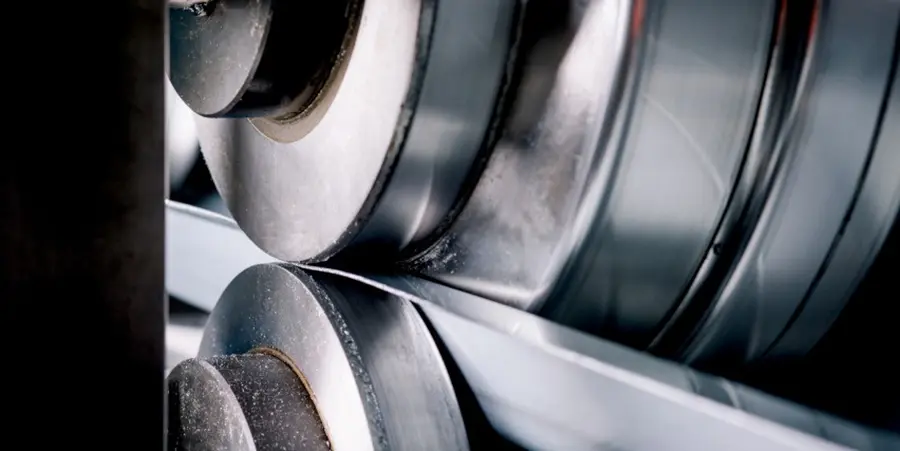

در این روش، ورق فلزی از کویل باز شده و به صورت مداوم از میان مجموعهای از غلتکهای متوالی (stands یا passes) عبور میکند که هر جفت غلتک (بالایی و پایینی) بخشی کوچک از خم نهایی را اعمال میکند و به تدریج ورق مسطح را به پروفیل مورد نظر تبدیل مینماید، و تعداد ایستگاهها معمولاً بین ۱۰ تا ۴۰ ایستگاه است تا تغییر شکل تدریجی بدون ایجاد ترک یا تنش بیش از حد انجام شود.

فرآیند معمولاً شامل مراحل پیشفرمینگ (برای خم اولیه)، فرمینگ اصلی، کالیبراسیون نهایی و برش به طول دلخواه است و اغلب عملیات جانبی مانند پانچینگ سوراخها، حکاکی یا جوشکاری در خط تولید ادغام میشود، که خطوط رول فرمینگ مدرن با کنترل PLC یا CNC سرعتهایی تا ۱۰۰ متر در دقیقه را ممکن میسازند.

مزایای رول فرمینگ شامل تولید مداوم و بدون ضایعات زیاد (به دلیل استفاده از کویل)، دقت ابعادی بالا و سطح یکنواخت، هزینه پایین برای تیراژ بالا، امکان استفاده از مواد نازک با استحکام بالا (مانند فولاد گالوانیزه یا ضدزنگ)، و انعطافپذیری در تغییر پروفیل با تعویض غلتکها است، اما محدودیتهایی مانند هزینه اولیه بالای طراحی و ساخت غلتکها برای پروفیلهای سفارشی، محدودیت در تولید قطعات کوتاه یا اشکال بسیار پیچیده سهبعدی، و نیاز به ماده با شکلپذیری خوب نیز وجود دارد.

در نهایت، رول فرمینگ با تمرکز بر تولید مداوم و کارآمد، یکی از ستونهای اصلی صنعت پروفیلسازی مدرن محسوب میشود و پیشرفتهای آن مانند غلتکهای قابل تنظیم سریع، تولید پروفیلهای پیچیدهتر را آسانتر کرده است.

۷. مونتاژ و اتصال (Assembly/Welding) در ورقکاری

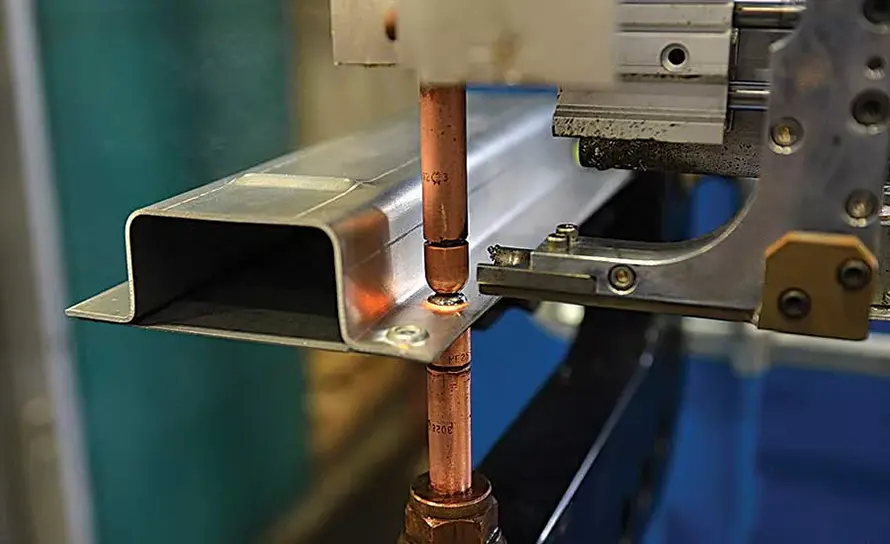

مونتاژ و اتصال به عنوان مرحله نهایی در فرآیند ورقکاری، عملیات ترکیب قطعات برشخورده و فرمشده را بر عهده دارد و هدف آن ایجاد سازهای یکپارچه، محکم و کاربردی از اجزای جداگانه است، به طوری که این مرحله کیفیت نهایی محصول را تعیین میکند و شامل روشهای دائمی مانند جوشکاری یا نیمهدائمی مانند پرچ و پیچ میشود که انتخاب هر کدام بر اساس نیاز به استحکام، آببندی، زیبایی ظاهری، هزینه و قابلیت جداسازی انجام میگیرد.

جوشکاری رایجترین روش اتصال دائمی است که با ذوب لبهها یا افزودن ماده پرکننده، پیوند متالورژیکی ایجاد میکند و انواع آن شامل جوش نقطهای (Spot Welding) برای اتصال سریع ورقهای نازک در خودروسازی، جوش MIG/TIG برای کنترل دقیق و ظاهر تمیز در قطعات استینلس یا آلومینیوم، و جوش قوسی برای استحکام بالا در سازههای سنگین میشود، که مزایای آن استحکام عالی و آببندی خوب است اما ممکن است تغییر شکل حرارتی یا ضعیف شدن منطقه جوش ایجاد کند.

پرچکاری (Riveting) روش مکانیکی سرد است که با میخپرچ (rivet) و ابزار دستی یا پنوماتیک، اتصال محکمی بدون حرارت ایجاد میکند و برای موادی که حساس به گرما هستند یا در صنایع هوافضا مناسب است، که مزایای آن عدم تغییر خواص فلز و استحکام برشی بالا است اما ظاهر برجسته پرچ ممکن است زیبایی را کاهش دهد.

اتصال با پیچ و مهره (Bolting/Screwing) امکان جداسازی آسان برای تعمیر و نگهداری را فراهم میکند و با پیچهای خودکار، مهرهپرچ (PEM nuts) یا پیچهای ماشین انجام میشود که در تابلوهای برق و مبلمان فلزی رایج است و مزایای آن انعطافپذیری و عدم نیاز به مهارت بالا است.

روشهای نوین مانند کلینچینگ (Clinching) یا Tog-L-Loc اتصال سرد بدون افزودنی ایجاد میکنند که سریع و بدون حرارت است و برای ورقهای نازک ایدهآل میباشد. در نهایت، مونتاژ با رباتهای جوشکاری یا خطوط اتوماتیک، دقت و سرعت را افزایش داده و این مرحله را به پلی بین تولید قطعات و محصول نهایی تبدیل کرده است.

ابزارها و ماشینآلات در ورق کاری

ابزارها و ماشینآلات در صنعت ورقکاری نقش حیاتی ایفا میکنند زیرا دقت، سرعت و ایمنی عملیات را به سطح بالایی رسانده و امکان تولید قطعات پیچیده با کیفیت تکرارپذیر را فراهم میآورند، به طوری که از دستگاههای ساده مکانیکی تا سیستمهای پیشرفته اتوماتیک، این تجهیزات زنجیره تولید را از برش اولیه تا مونتاژ نهایی پوشش میدهند و پیشرفتهای اخیر مانند کنترل عددی کامپیوتری (CNC) و رباتیک، بهرهوری را چندین برابر کرده است.

دستگاههای CNC یکی از مهمترین پیشرفتها هستند که با برنامهریزی کامپیوتری عملیات برش، پانچینگ، خمکاری و حتی رول فرمینگ را کنترل میکنند و شامل ماشینهایی مانند CNC Laser Cutter برای برش دقیق با لیزر، CNC Turret Punch Press برای سوراخکاری سریع و چندابزاری، و CNC Press Brake برای خمکاری زاویهدار میشوند، که این دستگاهها خطای انسانی را حذف کرده، سرعت تولید را افزایش میدهند و امکان تغییر سریع طراحی را فراهم میآورند.

پرس هیدرولیک ستون فقرات بسیاری از عملیات فرمدهی است که با نیروی روغن تحت فشار، عملیات خمکاری، کشش عمیق، پانچینگ و حتی پرسکاری سنگین را انجام میدهد و در مدلهای مدرن با سیستم CNC ترکیب شده تا کنترل دقیق عمق، سرعت و زاویه را ممکن سازد، که این پرسها برای ضخامتهای بالاتر و قطعات بزرگ ایدهآل هستند و ایمنی بالایی با سنسورهای پیشرفته دارند.

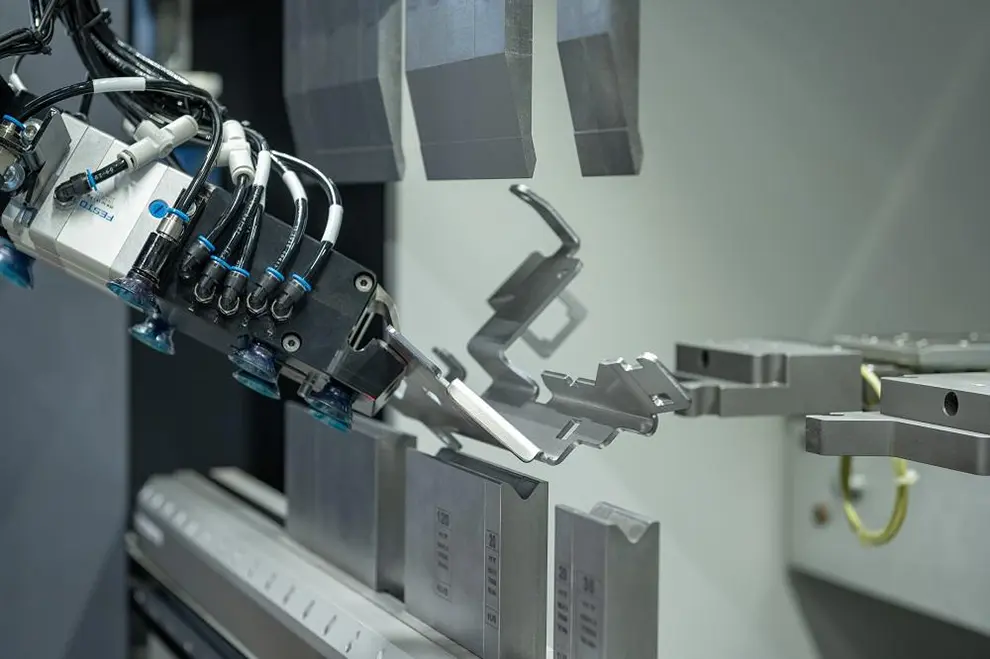

رباتهای صنعتی تحول بزرگی در ورقکاری ایجاد کردهاند که اغلب بازوهای رباتیک ششمحوره برای جوشکاری اتوماتیک، مونتاژ، بارگیری/تخلیه قطعات و حتی خمکاری استفاده میشوند و با سنسورهای بینایی و برنامهریزی آفلاین، دقت بالا و تولید ۲۴ ساعته را ممکن میسازند، که این رباتها خستگیناپذیر بوده و در محیطهای خطرناک ایمنی اپراتور را افزایش میدهند.

علاوه بر اینها، ماشینآلاتی مانند خطوط رول فرمینگ برای تولید مداوم پروفیلها نیز بخشی از این اکوسیستم هستند که با غلتکهای متوالی کار میکنند و در نهایت، ترکیب این ابزارها صنعت ورقکاری را به سمت کارخانههای هوشمند سوق داده است.

نکات طراحی برای ورق کاری

نکات طراحی در ورقکاری نقش تعیینکنندهای در کیفیت، هزینه و امکانپذیری تولید قطعه ایفا میکنند زیرا رعایت اصول مهندسی مانند حداقل شعاع خم، تلرانسهای مناسب و کنترل پدیدههایی مانند ترک و springback نه تنها عیوب را کاهش میدهد بلکه بهرهوری ماشینآلات را افزایش داده و ضایعات را به حداقل میرساند، به طوری که طراحان حرفهای با تمرکز بر ویژگیهای ماده، فرآیند و ابزار، قطعات قابل تولید و اقتصادی ایجاد میکنند.

حداقل شعاع خم یکی از مهمترین پارامترها است که برای جلوگیری از ترک و تمرکز تنش در خط خم تعریف میشود و معمولاً حداقل ۱ برابر ضخامت ورق (۱t) توصیه میگردد، اما بسته به ماده (مانند آلومینیوم که نیاز به شعاع بزرگتر دارد) یا جهت غلتک نورد میتواند تا ۲-۳ برابر افزایش یابد، که رعایت آن شکلپذیری را تضمین کرده و عمر ابزار را طولانی میکند.

تلرانسها باید واقعبینانه تعیین شوند زیرا فرآیندهای ورقکاری مانند برش لیزری (±۰.۱ میلیمتر) یا خمکاری (±۰.۵ درجه) محدودیتهای طبیعی دارند و تلرانسهای خیلی تنگ هزینه را افزایش داده یا تولید را غیرممکن میکنند، بنابراین استانداردهایی مانند ISO 2768 برای ابعاد عمومی یا محاسبه جداگانه برای خمها پیشنهاد میشود تا تعادل بین دقت و هزینه حفظ گردد.

جلوگیری از ترک با انتخاب ماده مناسب (با elongation بالا)، شعاع خم کافی، جهتگیری صحیح نسبت به grain direction (جهت نورد)، و عملیات پیشگرم برای مواد سخت انجام میشود، زیرا ترک اغلب در لبههای برشخورده یا خمهای تند رخ میدهد و با پرداخت لبهها یا اسیدشویی میتوان آن را کاهش داد.

springback پدیده بازگشت الاستیک پس از خم است که زاویه نهایی را تغییر میدهد و با overbending (خم بیشتر از زاویه هدف)، استفاده از ابزارهای bottoming، انتخاب مواد با استحکام کمتر یا محاسبات نرمافزاری جبران میشود تا دقت ابعادی حفظ گردد.

رعایت این نکات با کمک نرمافزارهای شبیهسازی مانند SolidWorks Sheet Metal یا AutoForm، طراحی را بهینه کرده و مشکلات تولید را پیشبینی مینماید.

کاربردهای ورق کاری

ورقکاری یکی از شاخههای مهم و پرکاربرد در صنایع فلزی و ساختوساز به شمار میرود که نقش کلیدی در تولید طیف گستردهای از محصولات و سازهها ایفا میکند. در این فرآیند، ورقهای فلزی از جنسهایی مانند فولاد، آلومینیوم، استیل یا گالوانیزه با استفاده از عملیاتهایی نظیر برش، خمکاری، پانچ، کشش و جوشکاری به اشکال و قطعات مختلف تبدیل میشوند. انعطافپذیری بالای ورقکاری باعث شده است که این روش هم در صنایع سنگین و هم در تولید محصولات ظریف و دقیق کاربرد داشته باشد و از نظر اقتصادی نیز بهصرفه و قابلتوسعه باشد.

یکی از مهمترین کاربردهای ورقکاری در تولید قطعات صنعتی است، جایی که دقت، استحکام و قابلیت تکرارپذیری اهمیت بالایی دارد. بسیاری از قطعات مورد استفاده در ماشینآلات صنعتی، تجهیزات کارخانهای و خطوط تولید از طریق ورقکاری ساخته میشوند، زیرا این روش امکان تولید انبوه با کیفیت یکنواخت را فراهم میکند. ورقکاری در این حوزه به مهندسان اجازه میدهد تا قطعاتی با ضخامتهای مختلف و اشکال پیچیده طراحی کنند، بدون آنکه وزن نهایی محصول بیش از حد افزایش یابد، و همین موضوع به بهینهسازی عملکرد و کاهش هزینهها کمک میکند.

در صنعت خودروسازی نیز ورقکاری جایگاه ویژهای دارد و بخش عمدهای از بدنه خودروها از ورقهای فلزی شکلدادهشده تشکیل میشود. بدنه خودرو باید همزمان سبک، مقاوم و ایمن باشد و ورقکاری این امکان را فراهم میکند که با طراحی مناسب، استحکام لازم در برابر ضربه و فشار تأمین شود. علاوه بر بدنه، بسیاری از قطعات داخلی و سازهای خودرو مانند شاسیهای تقویتی، قطعات تزئینی و پوششهای محافظ نیز با استفاده از ورقکاری تولید میشوند و این فرآیند نقش مهمی در افزایش ایمنی و زیبایی خودرو دارد.

کاربرد دیگر ورقکاری در ساخت مخازن مختلف است که در صنایع گوناگون از جمله نفت، گاز، پتروشیمی، آب و فاضلاب و صنایع غذایی مورد استفاده قرار میگیرند. مخازن فلزی باید توان تحمل فشار، دما و شرایط محیطی مختلف را داشته باشند و ورقکاری امکان ساخت مخازنی با ابعاد و ظرفیتهای متنوع را فراهم میکند. با انتخاب نوع مناسب ورق و اجرای صحیح فرآیندهای شکلدهی و جوشکاری، میتوان مخازنی با دوام بالا و طول عمر زیاد تولید کرد که برای نگهداری مایعات، گازها یا مواد شیمیایی ایمن و قابل اعتماد باشند.

در حوزه مبلمان فلزی نیز ورقکاری نقش پررنگی دارد و بسیاری از میزها، صندلیها، قفسهها و تجهیزات اداری و خانگی با استفاده از ورقهای فلزی ساخته میشوند. استفاده از ورقکاری در این بخش علاوه بر ایجاد استحکام و دوام، به طراحان این امکان را میدهد که فرمهای مدرن و متنوعی خلق کنند. ترکیب ورق فلزی با متریالهایی مانند چوب، شیشه یا پارچه باعث شده است که مبلمان فلزی علاوه بر کارایی، از نظر زیباییشناسی نیز جایگاه ویژهای در فضاهای مسکونی و اداری پیدا کند.

سازههای معماری یکی دیگر از زمینههای مهم کاربرد ورقکاری هستند، زیرا در معماری مدرن استفاده از عناصر فلزی بهطور چشمگیری افزایش یافته است. نماهای فلزی، سقفهای کاذب، پوششهای دکوراتیو، سایبانها و حتی اجزای سازهای سبک با استفاده از ورقکاری تولید میشوند. این روش به معماران اجازه میدهد تا طرحهای خلاقانه و نوآورانهای اجرا کنند که هم از نظر بصری جذاب باشند و هم از نظر فنی عملکرد مناسبی داشته باشند. مقاومت در برابر شرایط جوی و امکان اجرای طرحهای سفارشی از مزایای مهم ورقکاری در معماری است.

علاوه بر موارد ذکرشده، ورقکاری در ساخت رکهای دیتاسنتر نیز کاربرد گستردهای دارد، زیرا این رکها باید علاوه بر استحکام مکانیکی، از نظر تهویه و نظمدهی به تجهیزات الکترونیکی نیز عملکرد مناسبی داشته باشند. ورقکاری امکان طراحی رکهایی با ابعاد استاندارد و همچنین سفارشی را فراهم میکند که بتوانند وزن سرورها و تجهیزات شبکه را تحمل کرده و در عین حال دسترسی و خنکسازی مناسب را تضمین کنند. همچنین در تولید تابلو برق، ورقکاری نقش اساسی دارد، زیرا بدنه تابلوها باید از تجهیزات الکتریکی در برابر ضربه، گردوغبار و رطوبت محافظت کند و در عین حال امکان نصب دقیق قطعات داخلی را فراهم آورد.

در مجموع میتوان گفت ورقکاری بهعنوان یک فرآیند پایه و حیاتی در صنایع مختلف، از تولید قطعات صنعتی و بدنه خودرو گرفته تا ساخت مخازن، مبلمان فلزی، سازههای معماری، رکهای دیتاسنتر و تابلوهای برق، نقش غیرقابلانکاری دارد. انعطافپذیری بالا، دقت مناسب، قابلیت تولید انبوه و امکان سفارشیسازی باعث شده است که ورقکاری همواره یکی از انتخابهای اصلی در طراحی و ساخت محصولات فلزی باشد و با پیشرفت فناوری، کاربردهای آن روزبهروز گستردهتر شود.

چالشها و پیشرفتهای ورق کاری

در کنار کاربردهای گسترده ورقکاری در صنایع مختلف، این حوزه با چالشها و در عین حال پیشرفتهای مهمی روبهرو بوده است که مسیر توسعه آن را شکل دادهاند. یکی از مهمترین تحولات در ورقکاری، حرکت به سمت اتوماسیون و استفاده از ماشینآلات هوشمند است. در گذشته بسیاری از عملیات ورقکاری بهصورت دستی یا نیمهدستی انجام میشد که علاوه بر وابستگی به نیروی انسانی، با خطای بیشتر و سرعت پایینتر همراه بود، اما امروزه با ورود سیستمهای اتوماتیک و CNC، دقت، سرعت و تکرارپذیری فرآیندها به شکل قابل توجهی افزایش یافته است. با این حال، پیادهسازی اتوماسیون خود یک چالش محسوب میشود، زیرا نیازمند سرمایهگذاری اولیه بالا، آموزش نیروی متخصص و نگهداری دقیق تجهیزات است، موضوعی که بهویژه برای کارگاههای کوچک محدودیتهایی ایجاد میکند.

یکی دیگر از پیشرفتهای مهم در ورقکاری، استفاده گسترده از فناوری لیزر برای برش و شکلدهی ورقها است. برش لیزری امکان دستیابی به دقت بسیار بالا، لبههای تمیز و کاهش ضایعات را فراهم کرده و به تولید قطعات پیچیده با تلرانسهای بسیار کم کمک میکند. این فناوری بهویژه در صنایعی که دقت و کیفیت سطح اهمیت زیادی دارد، مانند ساخت قطعات صنعتی دقیق، تابلو برق، رکهای دیتاسنتر و سازههای ظریف معماری، تحول بزرگی ایجاد کرده است. با وجود این مزایا، استفاده از لیزر با چالشهایی مانند هزینه بالای دستگاهها، مصرف انرژی قابل توجه و نیاز به اپراتورهای ماهر همراه است که مدیریت صحیح آنها برای بهرهوری اقتصادی ضروری است.

مسائل زیستمحیطی نیز از جمله چالشهای جدی در صنعت ورقکاری به شمار میروند. فرآیندهای برش، جوشکاری و پرداخت فلزات میتوانند منجر به تولید ضایعات فلزی، گازها و ذرات معلق شوند که در صورت کنترلنشدن، اثرات منفی بر محیط زیست خواهند داشت. در سالهای اخیر، توجه به بازیافت ضایعات ورقهای فلزی، کاهش مصرف انرژی و استفاده از فناوریهای پاکتر افزایش یافته است. پیشرفت در طراحی ماشینآلات کممصرف و بهینهسازی فرآیندها باعث شده است که اثرات زیستمحیطی ورقکاری تا حد زیادی کاهش یابد، اما همچنان رعایت استانداردهای محیطزیستی و سرمایهگذاری در تجهیزات دوستدار محیط زیست یک چالش مستمر برای فعالان این صنعت محسوب میشود.

ایمنی نیروی کار نیز یکی دیگر از مسائل مهم در ورقکاری است، زیرا کار با ورقهای فلزی، دستگاههای برش، پرسها و تجهیزات جوشکاری همواره با خطراتی مانند بریدگی، سوختگی و آسیبهای مکانیکی همراه است. پیشرفتهای فناورانه در این حوزه باعث شده است که با استفاده از سیستمهای ایمنی هوشمند، حفاظهای استاندارد و اتوماسیون، میزان خطرات انسانی کاهش یابد. با این حال، آموزش مستمر کارکنان، رعایت اصول ایمنی و فرهنگسازی در محیط کار همچنان از چالشهای اساسی به شمار میرود، زیرا حتی پیشرفتهترین تجهیزات نیز بدون استفاده صحیح نمیتوانند ایمنی کامل را تضمین کنند.

در مجموع، ورقکاری صنعتی در مسیر پیشرفت خود با ترکیبی از فرصتها و چالشها مواجه است. اتوماسیون و فناوری لیزر دقت و بهرهوری را افزایش دادهاند، اما هزینه و تخصص مورد نیاز را نیز بالا بردهاند، در حالی که مسائل زیستمحیطی و ایمنی ضرورت نگاه مسئولانهتر به این صنعت را برجسته کردهاند. مدیریت هوشمندانه این چالشها در کنار بهرهگیری از پیشرفتهای فناورانه میتواند آیندهای پایدارتر، ایمنتر و کارآمدتر برای ورقکاری رقم بزند.

جمعبندی

ورقکاری به عنوان یکی از ستونهای اصلی صنعت مدرن، نقش بیبدیلی در تحول تولید ایفا میکند زیرا با تبدیل ورقهای فلزی ساده به قطعات پیچیده و کاربردی، امکان ساخت محصولات سبک، مقاوم و اقتصادی را فراهم آورده و در صنایع کلیدی مانند خودروسازی، هوافضا، ساختمانی و الکترونیکی، بهرهوری را افزایش داده و نوآوری را تسریع کرده است، به طوری که بدون این فرآیند، بسیاری از پیشرفتهای تکنولوژیک امروز از بدنه خودروهای الکتریکی تا سازههای هوشمند معماری، محقق نمیشدند.

در آینده، روندهای نوینی مانند fabrication دیجیتال (دیجیتال فابریکیشن) صنعت ورقکاری را دگرگون خواهند کرد که شامل ادغام کامل فناوریهای Industry 4.0 و 5.0 مانند دیجیتال توئین (مدل مجازی واقعی کارخانه برای شبیهسازی و بهینهسازی)، رباتهای هوشمند، چاپ سهبعدی هیبریدی با ورقکاری، و سیستمهای اتوماتیک مبتنی بر هوش مصنوعی است و این روندها نه تنها دقت و سرعت را افزایش میدهند بلکه مصرف انرژی را کاهش داده، ضایعات را به صفر نزدیک میکنند و تولید سفارشی (mass customization) را ممکن میسازند.

ورقکاری با این تحولات، از یک فرآیند سنتی به یک سیستم هوشمند و پایدار تبدیل خواهد شد که نقش آن در اقتصاد سبز و تولید پیشرفته بیش از پیش برجسته میگردد و آیندهای روشن برای این صنعت پیشبینی میشود که نوآوریهای دیجیتال آن را به قلب انقلاب صنعتی بعدی تبدیل کند.